|

||||

|

|

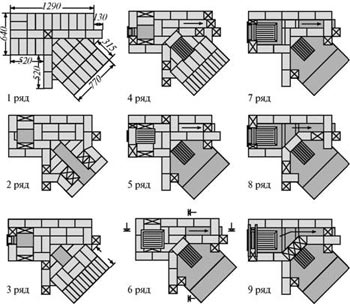

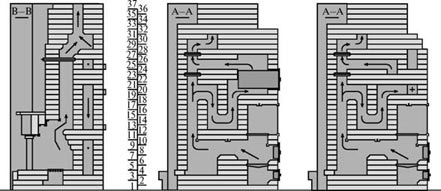

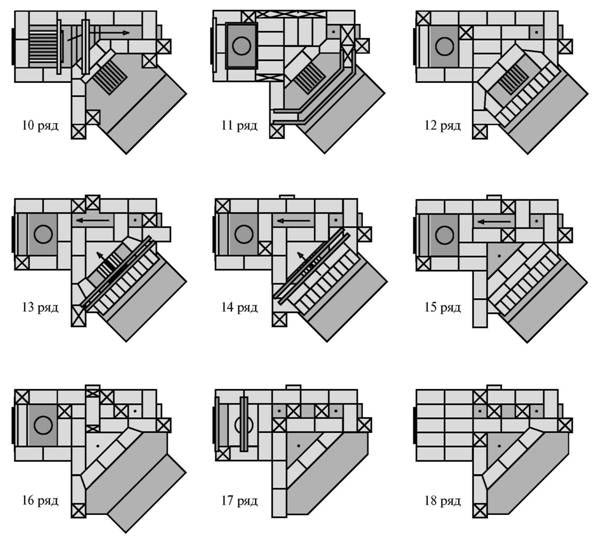

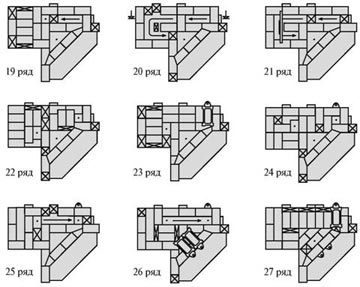

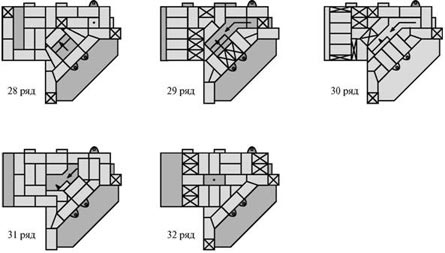

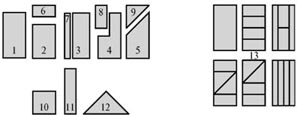

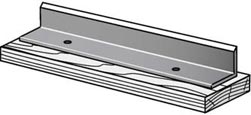

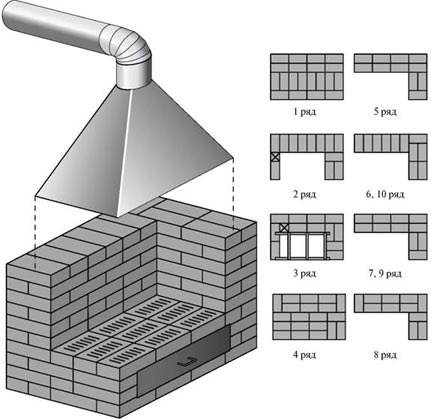

5. ПЕЧИ И КАМИНЫ С развитием дачного и садового строительства печное дело переживает как бы второе рождение. Казалось бы – ну какой интерес у горожанина может быть к дровяной печи, если у него в квартире газовая или электрическая плита и центральное отопление? Но появился загородный дом, и... возникло желание продлить сезон на природе, захотелось посетить свой дом зимой и провести там несколько дней; а многие с выходом на пенсию решают сделать бывшее летнее жилище основным местом своего пребывания. Но в любом из этих случаев не обойтись без отопления, наиболее доступным вариантом которого является все-таки печное. Ближайший аналог печи – камин – в плане отопления не так эффективен, как печь, но у него свои достоинства. Помимо отопления и вентиляции помещения он завораживает обитателей живым огнем, а в каждом из нас осталось что-то от огнепоклонника. Не зря во всем мире печи и камины самых разнообразных назначений и конструкций стали товаром в высшей степени широкого потребления. У нас же в оснащении печью или камином нуждается в первую очередь загородный дом, как только речь заходит об обеспечении его хоть какой-нибудь инфраструктурой. И начинается все, естественно, с выбора печи. 5.1. Какая печь нужна? Вопрос этот весьма специфический, потому что обусловлен очень многими причинами. Например, если отапливается баня, нужна, естественно, банная печь, в которой, в свою очередь, необходима каменка. Если печь располагается в доме, то следует определиться с ее размерами и теплопроизводительностью, назначением (требуются только тепло или еще и плита для приготовления пищи, духовка, сушилка и т. д.), конструкцией, размещением (сколько и каких помещений должно отапливаться). Крайне важно понять – какая печь необходима: металлическая или кирпичная. Чуть подробнее об этом. Металлические печи относятся к так называемым не теплоемким печам, т. е. они начинают обогревать помещение практически сразу же после начала топки. В них тепло не запасается, как в кирпичных или каменных, в которых сначала разогревается массив печи, на что уходит время. Но по этой же причине металлическая печь греет, пока в ней горит огонь, при этом она обладает безусловно лучшей теплоотдачей, поскольку греющие ее поверхности имеют температуру на сотни градусов большую, чем, например, у кирпичных печей. Поэтому и габариты металлических печей, как правило, намного меньше, чем у иных их аналогов, – страшно представить себе металлическую печь величиной, например, с «голландку». Есть в этом и другая сторона вопроса – металлические печи максимально пожароопасны, в силу чего требуют при своей установке особой осторожности, зато они не нуждаются в массивных и трудоемких фундаментах, а размещение их в постройке любого назначения по трудозатратам несоизмеримо с возведением той же кирпичной печи. Наконец, в последнее время получили широкое распространение металлические печи медленного горения (типа «Буллерьян»), которые отвоевали у каменных печей их прежнее основное преимущество – способность длительное время обогревать помещение при проведении однократной топки. Каменные печи работают по принципу термоаккумулятора, т. е. в течение длительного времени отдают в помещение накопленное за время топки тепло. Тепло это мягкое, не сопровождающееся жестким инфракрасным излучением, как это имеет место у металлических печей. Размеры этих печей для отопления одного и того же строения можно варьировать, назначая число необходимых топок в сутки: однократная или двукратная. Наиболее подходят эти печи для домов с постоянным проживанием, поскольку способствуют поддержанию стабильной температуры в отапливаемом объеме. Наконец, безусловно выигрывают каменные отопительные устройства с эстетической точки зрения, ибо многие из них, помимо своей утилитарной функции, являются в буквальном смысле произведениями искусства, призванными, в частности, украшать жилище – вспомните хотя бы изразцовые печи. В большей степени это относится к каминам, которые в качестве отопителей занимают промежуточное положение между каменными и металлическими печами, т. к. камины обогревают объем в основном не запасенным в кладке теплом, а излучением открытого пламени, и вступают в работу также сразу же после растопки. В каждом конкретном случае резонно перечисленные выше факторы положить, что называется, «на чаши весов». Например, вы планируете зимой по субботам-воскресеньям посещать свое загородное жилище с непременным условием попариться в бане. Какую выбрать банную печь? Если она будет кирпичной, то ждать пара придется долго, а это вряд ли кого-нибудь устраивает. Именно по этой причине в индивидуальных банях-новостройках каменные печи сейчас большая редкость – стремительный век диктует. Долго придется «выводить на режим» массивный каменный и даже деревянный дом, выстуженный в длительный период зимнего отсутствия, при наличии лишь той же кирпичной печи, зато очень приятно войти в дом, если эту печь кто-то топит постоянно. Получается, что выбор печи зависит еще и от состава семьи – есть ли «истопник». А значит, застройщику и «карты в руки», важно только не упустить чего-нибудь. 5.2. Первый блин – не комом Изготовление металлической печи сводится к выбору ее конструкции, о чем в основном говорилось выше, и к проведению сварочных работ, о чем речь пойдет ниже. А потому здесь остановимся на изготовлении кирпичной печи. С точки зрения организации производства процесс изготовления блинов в домашних условиях – мелкая серия. А потому и не страшно, а даже нормально, что «первый блин – комом»: идет процесс отладки производства. Да и не велик убыток – есть много способов утилизации отхода: от ублажения домашних животных, например, до классического «Чем в таз, лучше в нас». Совсем иное дело – кладка печи. Это уже единичное, а точнее, уникальное производство. Очевидно, что ни о каких «комах» здесь и речи быть не может, иначе потом жевать их – не прожевать. Не зря искусство печника издавна высоко ценится в народе. Даже сама процедура кладки простейшей печи гораздо сложнее любых других строительных работ с использованием кирпича. При этом к качеству печных работ предъявляются максимально высокие требования по вполне понятным причинам: ведь если в доме возник пожар, то уж почти наверняка «от печки». Поэтому стоит «трижды все взвесить», прежде чем браться за такую работу в первый, а может быть, и в последний раз. Однако известно, что «не боги горшки обжигают». Именно эта истина вкупе с такими житейскими обстоятельствами, как недостаток материальных ресурсов при наличии какого-то времени, побуждают умельцев впервые браться за самостоятельное выполнение тех или иных строительных работ, в том числе и кладку печей. Вот тут-то и возникает классическое противоречие между квалификацией исполнителя (нет ее никакой вовсе) и максимальными требованиями к качеству изделия – никаких «первых блинов». А возможно ли такое вообще? Практика показала – да, а «факты – вещь упрямая». Вполне типична ситуация, когда, уже выбрав подходящий вариант печи, и даже приступив к ее кладке, вы сталкиваетесь с необходимостью частичной переделки выбранной конструкции, например, подгонки печи к объему и интерьеру. Этот случай – очень тонкое дело. Во-первых, описанные конструкции, как правило, хороши тем, что они апробированы на практике. Изменения их приводят к эксперименту, результаты которого станут ясными, когда печь будет готова. Что, если эксперимент окажется неудачным? Во-вторых, печное дело за всю (очень большую) историю своего развития обросло солидным сводом правил. Правила эти писаны дорогой ценой, поэтому их надо выполнять. Это с одной стороны, а с другой – они нередко противоречат друг другу. Значит, еще надо разбираться с их приоритетами и применять соответственно. Совершенно очевидно, что с этой задачей куда успешнее справится специалист. Но, даже доверив кладку печи мастеру, застройщик никак не может избежать выбора конструкции, зависящего от целого ряда характеристик печи. И тут возможны разные варианты. Есть печники, в арсенале которых всего-то пара конструкций. Естественно, что «во всех случаях жизни они самые лучшие». Если одна из таких печей в ваших конкретных условиях вас устроит, считайте, что вам повезло. А если нет? Придется смириться с недостатками конструкции, ведь проявятся они уже при эксплуатации – не переделывать же только что сложенную печь. Другая крайность: мастер предложит вам десятки и даже сотни (такие случаи реально существуют) вариантов конструкций. Но тогда выбор как таковой только осложняется. Использование литературы, которой очень много, приводит к той же проблеме, усложненной необходимостью разбираться в чертежах, нередко имеющих многочисленные ошибки. И тут возникает еще одна проблема: общения заказчика с мастером. Первый должен «донести» свои пожелания, а второй – изложить свои возможности; и обоим следует сделать это доходчиво. Конечно, существует старинный метод подобного общения – «на пальцах». Но в данном случае это совсем не оптимально. Получается, что и самоделыцику и заказчику в той или иной степени описанных выше проблем не избежать. А как их решить? Начнем с макета. Решение всем известно, лежит на поверхности и заключается в моделировании, которое в любой области техники далеко не новинка. Так, сборочные макеты используют при окончательной конструкторской доводке изделий машиностроения, содержащих узлы и детали со сложной пространственной конфигурацией. Их-то чертежи и корректируют по результатам сборки сборочных макетов. При кладке печей именно такой случай мы и имеем, а значит, почему бы и не воспользоваться именно таким макетом? Тут возникают вопросы собственно по модели: что она собой представляет, из чего сделана? Для очень простого решения целого ряда задач можно использовать детский конструктор Lego. Макет из него легко собирается и разбирается, а значит, комплекта «кирпичей» хватает на рассмотрение практически неограниченного числа вариантов, что очень важно. Но применим этот конструктор не всегда, в частности, когда нужны «кирпичи» с косой резкой и примыкающие друг к другу под углом, построить макет невозможно. Понятно, что возникла проблема макетирования. Очень красивое ее решение найдено В. Г. Атамасом, предложившим «кирпичи» для макета делать из пенопласта, в результате чего уже изготовлено изрядное количество макетов самых разных печей в масштабе 1:5 (www.maket800.narod.ru). Нетрудно предвидеть вопрос: «А кроме игры это что-нибудь дает, и если да, то насколько это серьезно?» Давайте разберемся с этим на конкретном наглядном примере, ибо ничто другое так не убеждает. Работаем с макетом. Какова общая схема этой работы, что «дано» и что «требуется определить»? Исходными являются чертежи (при их наличии) и комплект модельных «кирпичей». Требуется получить объемный макет одного или нескольких рядов кладки, а может быть, и печи целиком. Эффективность моделирования неизмеримо возрастает, если операции, выполняемые при макетировании, соотносить с их реальными аналогами. Например, из пенопластового кирпича очень легко вырезать кусок практически любой формы, и это – достоинство макетирования. А каково это будет сделать с реальным кирпичом? Сколько при этом получится сколотых граней и куда (на лицевую поверхность, в дымовой канал или в объем кладки) они будут обращены? Каким инструментом будет производиться колка кирпича? При использовании в конструкции печи металлических уголков, полос и печных приборов (для их макетирования очень хороша жесть от консервных банок) важно понять, как крепятся эти элементы к кладке, куда должны быть направлены, например, вертикальные полки уголков, где и как их надо гнуть, подрезать, а возможно, и сваривать. Все это можно и нужно учитывать именно при изготовлении макета. Все вышеизложенное продемонстрируем на реально решенной с помощью макетирования задаче. А именно: в силу конкретных условий при кладке печи-камина признанного мастера, автора многих книг и публикаций В. М. Масютина было решено отказаться от духовки и отверстия для самоварной трубы, изменить размеры и расположение печурки, а также упростить конструкцию перекрытия камина (рис. 5.1). Итак, ряд 1-й (рис. 5.2). При строгом соблюдении вертикальности всех углов печи (а их в первом ряду – 15!) именно он является формообразующим для всей кладки. Следовательно, надо тщательнейшим образом разметить первый ряд с использованием всех доступных средств контроля. Это окупится сторицей, ибо позволит избежать всевозможных выравниваний при дальнейшей кладке. Отмечаем крайне важное обстоятельство: для обеспечения размера 770 мм швы между кирпичами плашмя (6x120 мм = 720 мм) в основании камина должны иметь толщину 10 мм (5х10 мм = 50 мм, 720 + 50 = 770 мм).  Рис. 5.1. Эту часть печи решено было переделать наиболее радикально Ряд 2-й. Здесь обращаем внимание на то, что число кирпичей со сложной конфигурацией (в основании камина) велико. Оптимальным представляется такой порядок действий: исходные кирпичи сначала укладываются на свои места (чему очень способствует правильная геометрия первого ряда), а уж затем производится их разметка и резка (колка). Иными словами, кирпичи подгоняются «по месту». Ряд 3-й. Возникла проблема, а именно: кирпичей «на ребро» в основании камина на макете оказалось 10 вместо 11 по чертежу. При этом последний шов пришлось сделать такой толщины, что в реальной конструкции просто невозможно (рис. 5.3). Но так или иначе, а появился вопрос, требующий решения. В чем же дело? Толщина стандартного кирпича – 65 мм, если их 11, ширина их ряда 65х11 = 715 мм. Тогда на 10 швов остается 770 – 715 = 55 мм, т. е. в среднем на шов – 5, 5 мм. Как этого достичь при реальной кладке? Если класть кирпичи с одного края к другому, сумма погрешностей толщины швов скажется на положении последнего кирпича – он либо не дойдет до нужного места, либо будет свисать боком. Вероятно, кладку надо вести с двух сторон к центру, а все погрешности компенсировать двумя швами среднего последнего кирпича, благо их нечетное число.  Рис. 5.2. Ряды с 1-го по 9-й  Рис. 5.3. Здесь пришлось сделать шов недопустимой в реальной конструкции толщины А можно ли положить все-таки 10 кирпичей? Та же оценка показывает – да, но при толщине швов более 13 мм, что в соответствии с правилами вряд ли допустимо. Казалось бы, чего мы достигли макетированием, ведь вернулись-то к чертежу? А того, что вопрос, который неизбежно возник бы при реальной кладке, решен заранее, да еще с определением конкретных действий. Ряды с 4-го по 9-й. Все-таки возникли определенные сомнения. Дело касается использования огнеупорного кирпича, который согласно правилам в перевязке швов кладки не должен участвовать с обычным красным кирпичом. Тем не менее такое в рядах с 6-го по 9-й, хоть и в незначительной степени, а имеется. Гадать (а более того, экспериментировать), к чему это приведет, не хочется. Какое же можно принять решение? Если ряды, в которых участвуют шамотные кирпичи, целиком класть из них, проблема решится. Это в нашем случае оправдано как минимум с 5-го ряда тем, что там в топливнике кладется колосниковая решетка, т. е. начинается самая теплонапряженная зона. Но тут вопрос чисто дизайнерский: если печь и камин после кладки отделывать ничем не предполагается, то как они в итоге будут выглядеть? Радикально решить эту проблему можно, если просто сложить всю печь-камин из шамотного кирпича. Что же касается непосредственно рядов 9 – 12, то здесь происходит формирование двух важнейших частей камина: «зуба» и перекрытия (основания каминной доски). Рассмотрим их отдельно. Зуб. Ряд 9-й. Тут первый уступ образован тремя кирпичами, уложенными тычком. На чертеже они выглядят как «трехчетверки», т. е. их длина – 18 – 19 см. Можно оценить эту длину и через сечение кирпича под углом 45°, тогда она составит без малого 17 см. Но давайте посмотрим на сечение В – В (рис. 5.4). Из них следует, что верхний уступ зуба (12-й ряд) образован кирпичом, сдвинутым как раз на свою ширину (12 см) относительно основания зуба (8-й ряд). Кроме того, очевидно, что уступы каждого из четырех рядов зуба равны, т. е. каждый из них должен составлять 3 см. А у нас уже первый уступ получается 5 – 6 см. На оставшиеся же три уступа приходится 6 – 7 см. Каким же будет профиль зуба? В любом случае не таким, как изображен на сечении. Если исходить из правильного профилирования канала (равенства уступов зуба), то длину «трехчетверок» нужно выбрать 15 см, хотя это будут и не «трехчетверки», и не половинки. Скорее всего, именно так и следует поступить.  Рис. 5.4. Сечения печи-камина: сечение А – А наглядно демонстрирует основательность переделки исходной конструкции печи: видно, что вместо духовки имеется сушилка-печурка, в зоне которой дымоход имеет восходящий винтовой канал Ряд 10-й (рис. 5.5). Зуб здесь образуется двумя параллельными рядами кирпичей. Судя по чертежу, кирпичи обоих рядов имеют неполную ширину, т. е. колоты вдоль. Исходя из предыдущего, следует иметь суммарную ширину двойного ряда 18 см. Желая уменьшить количество резки кирпича, которой в данной конструкции печи неимоверно много, необходимого размера можно добиться резкой кирпичей второго ряда вдоль пополам (~6 см), а толщину шва компенсировать соответствующей сдвижкой кирпичей первого ряда внутрь объема кладки. Ряд 11-й. Тут кладка зуба определяется величиной уступа (3 см), а все кирпичи подгоняются по месту. Сомнения вызывают крайние кирпичи внешнего ряда (очень уж сложна конфигурация). Здесь возможны варианты: например, треугольник внутреннего ряда – симметричный, а к нему подгоняется правый (по рис.) кирпич внешнего ряда. Слева же можно продольную половину сделать длиной в 3/4, а левый кирпич внешнего ряда подогнать по месту. Ряд 12-й. Это четвертый и последний ряд зуба. Тут желательно, чтобы внешний край зуба был длиной в два кирпича (не больше). Но определяющим размером является величина уступа – все те же 3 см. Перекрытие камина, ряд 11-й. Это начало, и здесь очень важно правильное положение металлических уголков: они оба должны располагаться вертикальной полкой вниз. Если уголки согнуть на углах опорных кирпичей, то поставленные на них «на попа» кирпичи 12-го ряда будут свисать с наружного уголка примерно на 3, 5 см. Чтобы уменьшить этот свес, надо места сгиба наружного уголка вынести наружу настолько, насколько это окажется возможным. Ряд 12-й. На макете оказалось вполне достаточным положить 10 вертикальных кирпичей, и это – непосредственный результат макетирования. На исходном же чертеже, во-первых, их 11, а во-вторых, очень сомнительно выглядят крайние кирпичи: нет полной ясности с их опорой, и их сложно тесать. Здесь в дополнение к подбору толщины швов имеется возможность варьировать положение крайних кирпичей. В частности, их можно вывести на диагонали опорных кирпичей (каминных «заплечиков»). Тогда на них впритык к вертикальным кирпичам плашмя кладется «косая трехчетверка».  Рис. 5.5. Ряды с 10-го по 18-й Начиная с этого ряда, при макетировании было радикально переделано перекрытие камина. Обусловлено это очень уж сложной конструкцией, приведенной на исходных чертежах. Естественно, хотелось уйти от такого количества сложной тески кирпича, которое эта конструкция предполагает. А что, если косые половинки, восьмушки и тесаные кирпичи, положенные под углом к горизонту аж в трех рядах, заменить кирпичами «на ребро» и плашмя? Макетирование подтвердило: это возможно. Ряд 13-й. Основное отличие состоит в том, что ряд не содержит расположенных под углом к горизонту кирпичей сложной тески и, соответственно, металлического уголка для их поддержки снизу. Зато поверх этого ряда потребовались два уголка (можно уголок и полоса) для крепления на них трех кирпичей «на ребро» 14-го ряда. Оба этих уголка следует расположить вверх вертикальными полками, находящиеся в объеме кладки части которых срезаются. Ряд 14-й. Кирпичи «на ребро» кладутся слева направо, при этом крайний справа подрезается. В завершение кладки ряда размещаем на нем два уголка под три кирпича «плашмя» 15-го ряда аналогично уголкам 13-го ряда. Ряд 15-й. Три кирпича «плашмя» кладем справа налево, чтобы разогнать швы с предыдущей тройкой «на ребро». Завершается же ряд очередной парой уголков под переднюю стенку каминного дымохода. Эти уголки кладутся вертикальной полкой вверх. Ряд 16-й. Практически не отличается от исходного, за исключением хитрой «трехчетверки» на стенке нисходящего дымового канала печи. Ряды 17-й и 18-й. Приводятся без переделок. Здесь кладется первый слой перекрытия варочной камеры. Ряд 19-й (рис. 5.6). Он является базовым для изменяемой части печи и также целиком воспроизводится по авторской публикации. Здесь кладется второй слой перекрытия ниши над плитой. Ряд 20-й. По сравнению с исходной конструкцией изменения минимальны: напротив чистки кладется четвертушка с зазором от опорного для духовки кирпича. Ряд 21-й. Радикальные изменения: не ставится корпус духовки и, соответственно, начинается замена окна в кладке сплошной стенкой. Кроме того, зазор между четвертушкой и ближайшим кирпичом 20-го ряда перекрывается сплошным кирпичом, который лучше несколько укоротить. На готовый ряд укладывается металлический уголок в качестве опорного для последующего перекрытия. Ряд 22-й. Кладется первый слой перекрытия горизонтального канала, полученного в двух предыдущих рядах. В основании наклонного восходящего канала оставляется окно. В этом ряду обращают на себя внимание сразу три непривычных по форме кирпича – с отобранной вдоль продольной оси четвертью. Практически получить их не составляет особого труда (см. ниже), однако каждый из них можно заменить парой четвертушка и половинка, что хотя и проще, но хуже. Ряд 23-й. Второй слой перекрытия с продолжением наклонного восходящего канала. Замечание: при реальной кладке следует стесывать ребра кирпичей для сглаживания стенок канала. Устанавливается первая заслонка вертикального дымохода печи.  Рис. 5.6. Ряды с 19-го по 27-й Ряд 24-й. Третьим слоем завершается перекрытие горизонтального канала с продолжением наклонного восходящего канала. Ряд 25-й. По перекрытию предыдущего ряда кладется первый ряд калорифера и производится соединение наклонного восходящего канала с горизонтальным дымоходом печи. Ряд 26-й. Продолжаются калорифер и горизонтальный дымоход печи. Ряд 27-й. Продолжается калорифер, первым слоем перекрывается горизонтальный дымоход печи, устанавливается вторая заслонка вертикального дымохода печи, образуется основание наклонной части дымохода камина. Ряд 28-й (рис. 5.7). Завершается калорифер и продолжается наклонная часть дымохода камина. Вторым слоем перекрывается горизонтальный дымоход печи. Ряд 29-й. Первым слоем с образованием по фасаду печи (что требовалось по условиям задачи) отступа в четверть кирпича перекрывается калорифер. Наклонный канал камина и короткий горизонтальный канал печи соединяются в единый дымоход. Ряд 30-й. Вторым слоем с образованием по фасаду печи отступа в четверть кирпича перекрывается калорифер. Продолжается объединенный дымоход. Ряд 31-й. Третьим слоем с образованием по фасаду печи отступа в полкирпича перекрывается калорифер. Продолжается объединенный дымоход. Ряд 32-й. Начинается перекрытие всей печи с образованием окончательного сечения дымохода (в кирпич). Интересно отношение к макетированию профессионалов. Одни из них подключились к процессу, другие пришли к выводу, что им это не нужно. Но ведь это – мастера, сложившие десятки (!) печей и каминов. Они, так или иначе, имеют очень основательный опыт решения задач, которые решаются при макетировании. А как быть умельцу, который берется за изготовление печи первый, а возможно, и последний раз? У него профессионального опыта нет и, вероятно, никогда не будет. Вот ему-то макетирование окажет неоценимую помощь. Судите сами: на рассмотренном выше примере мы видели, как процесс конструирования с перебором вариантов и принятием решений был перенесен со строительной площадки (далеко не лучшего для этого места) в уютную тихую обстановку. Добавьте к этому, что макетированием можно заниматься и зимой, когда чаще всего реальные печные работы не ведутся. Кроме того, наиболее точно определить номинально необходимое количество материалов можно именно в результате макетирования. Получается, что весь комплекс работ разносится как в пространстве, так и во времени. Это, безусловно, делает процесс наиболее оптимальным, поскольку основательную часть вопросов на стройплощадке уже решать не придется.  Рис. 5.7. Ряды с 28-го по 32-й Резка, колка и теска кирпича. Тут уместно сделать одно замечание. Вполне естественно, что, будучи весьма древним, печное дело обросло большим количеством консервативных канонов – правил-догм. Часть правил, безусловно, незыблема. Но есть и безнадежно устаревшие, что давно подтверждено практикой (а практика, как известно, критерий истины). Одной из таких легенд, безусловно, является операция колки и тески кирпича, описание которой даже в самых последних книгах заимствовано у изданий времен «царя Гороха». Здесь же заметим, что при использовании отрезного диска по камню для колки-резки натурных кирпичей снимаются какие бы то ни было ограничения на все их возможные формы, практически необходимые при кладке печей. Следствием этого являются два чрезвычайно важных обстоятельства. Во-первых: операции резки натурных и модельных кирпичей становятся абсолютно тождественны, а во-вторых: в порядовках появляются, казалось бы, совершенно невозможные формы кирпичей. Итак, перейдем непосредственно к обработке кирпича с целью получения необходимой его формы, соответствующей конструкции печи (камина). Первым делом заметим, что появление отрезного диска «по камню» настолько радикально меняет эту обработку, что правильной становится именно технологическая последовательность: резка, колка, теска (притачивание). Безусловно, в каждом конкретном случае имеются оптимальные соотношения этих операций, на чем ниже остановимся подробнее. Понятно, что прежде чем произвести резку (колку) кирпича, его надо соответственно разметить. Особых проблем тут не возникает: линии на кирпиче можно проводить простыми, химическими и цветными карандашами – что есть под рукой. Не следует лишь удивляться, что грифели изнашиваются очень быстро: кирпич не бумага. Поэтому желательно иметь в работе как можно больше карандашей, чтобы точить их сразу, а уж размечать, так размечать. Размечать рулеткой или линейкой каждый кирпич очень неэффективно – тут нужен старый проверенный способ использования шаблонов. Но вот вопросы: какие шаблоны, из чего их делать, сколько? Смотрим на порядовки: уже в первых двух рядах каких только форм кирпичей не требуется. А дальше – больше! Если для каждой формы, хоть раз встречающейся в кладке, делать шаблон, то кладку печи (камина) как таковую придется надолго отложить. Резонно поступить так. Рассмотрев все чертежи, выберем типичные конфигурации (рис. 5.8), т. е. те, что наиболее часто встречаются и из которых путем несложной доработки можно получить какие-то другие необходимые. При этом учтем следующие обстоятельства. В порядовках встречаются «трехчетверки» и «четвертушки», а также «косые трехчетверки » и «косые четвертушки». Но отрезной диск позволяет получить при резке (колке) целого кирпича вполне кондиционными все части, на которые он делится. Значит – шаблоны «четвертушек» не нужны, ибо последние будут получены при заготовке «трехчетверок». Понадобятся еще шаблоны для разметки отрезаемых от кирпичей клиньев и уголков при формировании замков в радах кладки, образующих треугольный в сечении канал дымохода камина (см. рад 16-й и выше). Для разметки «половинок длинных» (продольная половинка кирпича) можно использовать согнутый пополам шаблон половинки обыкновенной, соответственно его сдвигая. Этот же шаблон применим и для разметки «трехчетверок длинных» (кирпич полной длины с отобранной четвертью). При таком подходе количество потребных шаблонов снижается до минимума, а заодно определяется и материал для их изготовления. Лучше всего – рубероид, толь, пергамин, обрывки которых всегда найдутся на любой стройке.  Рис. 5.8. Типичная (для данной печи) конфигурация долевых кирпичей: 1 – целый кирпич; 2, 3, 4, 5 – трехчетверки; 6, 7, 8, 9 – четвертушки; 10, 11, 12 – половинки; 13 – составные кирпичи Один раз тщательно размеченные и вырезанные шаблоны позволят разметить типичные конфигурации кирпичей для всей печи. При разметке важно не только пользоваться хорошим шаблоном, но и точно его позиционировать на размечаемом кирпиче. Процедура эта существенно упростится, если плоские шаблоны будут иметь отбортовки для упора в боковые грани кирпича. А как быть с теми конфигурациями, для которых шаблоны решено не делать? Их лучше размечать «по месту» из ближайших типичных в предварительно выложенном «насухую» ряду. Здесь же лучше всего размечать выборки под печные приборы и фаски (скосы), образующие наклонные и поворотные дымоходы. И последнее о разметке: что, собственно, нужно отметить на кирпиче. Если, например, надо получить половинку или обычную трехчетверку так ли необходимо нарисовать все четыре линии реза? В процессе приноравливания к работе отрезным диском по камню, видимо, да. При появлении твердых навыков, позволяющих легко прорезать диском прямую линию, как горизонтальную, так и вертикальную, становится возможным обойтись одной отмеченной линией на любой из граней. Теперь вроде бы можно и «резать». Но возникает масса вопросов: каким электроинструментом; какой глубины делать резы или, может быть, отрезать совсем, как говорится, «вчистую»; как быстро изнашивается диск; какие меры предосторожности надо принять? Давайте по порядку. Очень быстро выяснилось, что на низких оборотах диски «тают на глазах». Отсюда рекомендации: электроинструмент должен развивать высокие обороты, которые не должны заметно снижаться силой прижатия диска к камню. Сразу же умельцы определили, что нет нужды делать полный разрез (тем самым ускоренно расходуя диск), а достаточно надрезать кирпич (рис. 5.9), после чего – расколоть (рис. 5.10). Но где оптимальная глубина реза, ведь и надрезать можно по-всякому? Оказалось, что потребная глубина реза в разных случаях различна и зависит от сложности реза, понятие о которой попытаемся ввести.  Рис. 5.9. Кирпич вполне можно резать так...  Рис. 5.10. ...а так – колоть Предположим, требуется на большой грани кирпича сделать выборку (под печной прибор) такую, что от кирпича надо отрезать тонкую плитку. Резы, которые при этом надо сделать, пожалуй, и есть самые сложные. А самые простые делаются при резке кирпича поперек. Между этими двумя крайностями лежит все множество возможных резов. Например, при отборке от кирпича четверти с целью получить «длинную трехчетверку» мы имеем дело с очень сложными резами, а отрезая «косую четверть» для получения «косой трехчетверки», делаем рез средней сложности. Если теперь сопоставить с категорией сложности реза площадь сечения кирпича, которую нужно прорезать диском (остальное можно колоть), то получается вот что. Для самых сложных случаев доля площади сечения, которую нужно резать, должна быть близка к 100% (полностью сделать рез бывает трудно из-за того, что диск режет по радиусу). Для самых простых случаев резать можно 15 – 20% сечения. Для промежуточной сложности резов эта величина может составлять 40 – 60%. Более точные значения каждый мастер подбирает себе сам, ибо они зависят от многих субъективных факторов, в частности, от того, кто, как и чем производит колку кирпича. Но о колке чуть ниже. Вполне возможен вопрос: а что дает эта «глубокая теория» практике, не слишком уж все закручено? Практика же и показала – не слишком, а дает очень много. В частности, оптимальным с точки зрения использования отрезных дисков является такой порядок обработки партии кирпичей (например, для нескольких рядов кладки), когда сначала делаются все самые сложные резы, затем – резы средней сложности, а уж потом – самые простые, которые можно делать и «впрок», при условии, конечно, что они понадобятся в последующих рядах. Объясняется это тем, что сложные резы требуют максимального диаметра дисков, а простые можно делать и, казалось бы, уже «не рабочим» диском. Только несоблюдение этой рекомендации приводит к резкому увеличению расхода дисков, а значит, и к потерям рабочего времени на их замену. Кроме того, неоптимальная резка плоха и вот еще почему. До сих пор мы говорили только о достоинствах резки как об очень эффектном способе обработки кирпича. Но у нее есть и «другая сторона медали»: очень это «дело пыльное» и требующее осторожности. Диск режет кирпич «как нож масло». Ширина реза 3] 5 мм, и весь материал из объема реза превращается в пыль, которая окружает работающего. Не стоит даже пробовать работать без защитных очков. Необходим респиратор или в крайнем случае матерчатая повязка на лицо. Лучшим вариантом является, конечно, устройство отсоса пыли непосредственно из рабочей зоны диска. Но если это почему-либо невозможно, нужно принять все меры по защите от очень неприятной пыли. Оптимизируя резку как технологический процесс, естественно, уменьшают и время не самой приятной работы и действия вредных факторов, а это очень немало. Теперь о колке кирпича. Умельцы давно оснастили этот процесс приспособлением (рис .5.11), положив на лезвие которого одну грань кирпича (естественно, надрезом), в надрез противоположной грани опускают острие кирочки, по тупому бойку которой наносят резкий удар обычным молотком. Не следует лишь забывать о сложности производимой разделки (колки). Так, если для получения двух обычных половинок достаточно разрезать 15 – 20% площади сечения, для длинных половинок (кирпич колется вдоль напополам) эта величина возрастает до 50-60%.  Рис. 5.11. Приспособление для колки кирпича Если в результате резки кирпича получается гладкая поверхность, то в месте раскола она более чем шероховатая, с явно выраженными бугорками и впадинами. Иногда это хорошо, например, если колотая грань обращена к толстому шву. При необходимости шероховатость можно уменьшить либо притеской кирочкой, либо обработав диском, либо притиркой двух колотых граней друг о друга. Приготовление раствора. Об этом так много написано, что, казалось бы, о чем тут говорить? Однако выяснилось, что рассказать все-таки есть что. Может возникнуть вопрос: а нельзя ли использовать при этом бетономешалку? Один из корифеев-практиков ответил на вопрос весьма положительно. Следующий возможный шаг – решение воспользоваться для приготовления раствора порошком сухой глины. И это несмотря на то, что глина в местах застройки необычайно широко распространена, – больно уж не вдохновляют все эти многочисленные рецептуры замачивания, процеживания и т. д., и т. п. Таким образом, процедура максимально приближается к знакомому очень многим приготовлению строительного раствора. Мало того, и на вид полученный в бетономешалке раствор не отличался от цементно-песчаного. Независимый опрос еще двух высококвалифицированных экспертов показал: глина и песок в отношении 1:2, вода – «по вкусу». Казалось бы, все просто. Но практика породила массу проблем в этом, вроде бы и ясном, вопросе. С бетономешалки широко распространенного в продаже типа все и началось. В штатном положении перемешивания она исправно крутится, гудя редуктором, но ни жидкую, ни сухую консистенции не перемешивает; все остается там, куда забросили. Это было замечено еще при приготовлении цементного раствора. Тогда же и были найдены «меры борьбы»: перемешать уже при засыпке (горсть того – горсть другого) и наклонять барабан ближе к горизонту, а для фиксации его вместо не работающей в этом положении штатной защелки использовать деревянный кол-подпорку. Теперь же выяснились новые обстоятельства. При перемешивании сухой смеси много глиняной пыли вылетает из барабана, а если начать замес с глиняного молока (глина + вода), оно может выплескиваться. Неоднократно получалось, что готовый или почти готовый раствор равномерно распределялся по стенкам барабана и, естественно, дальнейшее перемешивание прекращалось. Тут «крутить» уже было бесполезно. В итоге выяснилось, что готовить раствор все-таки можно и абсолютно по-всякому: хоть с приготовления сухой смеси, хоть с глиняного молока, главное – приспособиться (рис. 5.12). При этом речи о возврате к творилам (емкостям для замачивания глины) и бойкам (настилам для перемешивания смесей) не возникает. Зато оказалось, что готовый глиняный раствор, в отличие от цементного, удобно хранить в барабане хоть неделями. Он легко размачивается и становится пригодным для употребления, даже если собрать его по всему полу в виде совсем сухих комочков и крошек. Оказалось, что даже оставленный на зиму в ведре раствор легко доводится до рабочего состояния простым разведением водой.  Рис. 5.12. Раствор готовить лучше в бетономешалке Гораздо важнее вопрос о консистенции готового раствора. Тут многочисленная литература рекомендует «густую сметану». Но здесь возникает не «загвоздка», а сразу две. Во-первых, консистенция сметаны определяется, конечно же, визуально (на глаз), ибо трудно представить себе, чтобы кто-нибудь запустил в бидон руку, набрал пригоршню сметаны и сжал ее в кулаке. А именно так лучше всего определить пластичность глиняного раствора. Выражаясь языком метрологии, подобным сравнением сопоставляются несоизмеримые вещи, что делает сравнение бессмысленным. А во-вторых, понятие «густой сметаны» крайне неопределенно в том смысле, что между самой жидкой «густой сметаной» и самой густой «густой сметаной» «дистанция огромного размера». Так как же определить правильную консистенцию глиняного раствора? Вероятно, проще всего – по аналогии с цементно-песчаным раствором, где почему-то все-таки обошлись без кулинарных сравнений. Тогда все сводится к густым (плотным, тяжелым) растворам и легким (жидким), так как при неизменном соотношении связующего и песка все определяется влагосодержанием. Но это еще не все о растворах, именно о растворах, ибо оказалось, что при кладке печи весьма пригодны растворы разных консистенций, хотя в принципе можно работать на каком-то конкретном из довольно широкого многообразия. Несколько слов об этом. Предположим, в результате погрешностей ведения кладки какой-то угол печи на каком-то ряду оказался выше других. В известных пределах можно выровнять следующий ряд, сделав на этом углу горизонтальный шов минимально возможной толщины. Какой нужен раствор? Естественно, самый пластичный (мягкий). А подойдет ли этот раствор для толстого шва в топливнике? Естественно, нет, здесь предпочтительнее плотный (густой). А почему? Потому что этот раствор меньше усаживается при сушке и медленнее выгорает. Перефразируя известного детского поэта, можно заключить: растворы всякие важны, растворы разные нужны. Казалось бы, разобравшись с резкой и колкой кирпича и приготовлением раствора, можно переходить к кладке, однако придется оперировать инструментом и использовать некоторые свойства материалов, а о них еще ничего не сказано. Восполним этот пробел. Материалы и инструменты. Перечень инструментов печника кочует из книги в книгу, и похоже, что профессия так и застыла в каменном веке и никакой технический прогресс ее не касается. Это к тому, что без электроинструмента, который ни в одной книге не упоминается, никому на досуге печи не сложить, если, конечно, она вся не состоит из целых кирпичей. Итак, нужен высокооборотный электроинструмент с отрезным диском по камню. Будет ли это стационарный инструмент (как электроточило) или ручной, не так важно, лишь бы был. Очень смущает повсеместное требование иметь рейку-правило, которой надлежит проверять ровность и горизонтальность рядов и по которой же надо стучать молотком, осаживая выступающие кирпичи. Так и не удалось представить себе, что будет с рейкой через два-три ряда кладки. Зато выяснилось, что вместо правила и стального молотка вполне можно использовать деревянную киянку. Так появился один нетрадиционный инструмент печника, который более чем себя оправдал. Контрольные функции правила обеспечивает стальной уголок, который, естественно, должен быть ровным, что нуждается в проверке. Кстати, проверка эта производится очень просто. Уголок одной из полок кладется на любое основание – не нужны ни плоскость, ни горизонт, лишь бы уголок лежал прочно. На эту полку ставится уровень и перемещается по всей длине уголка. Если показания уровня неизменны, полка (уголок) ровная. На всякий случай то же проделывается со второй полкой. Длина уголка должна позволять контролировать кладку как по длине печи, так и в поперечном направлении. На этом нетрадиционные инструменты кончились. Далее пошли традиционные: мастерок, молоток с кирочкой, обычные молотки, ножницы по металлу, рулетка, отвес. Теперь о кирпичах. При покупке их они кажутся одинаковыми и красивыми. И только в процессе кладки насухую первых рядов выясняется, что кирпич от кирпича зачастую отличается не только размерами, но и формой. Шамотный кирпич при номинальной толщине 65 мм имеет таковую от 63 до 70 мм. С красным же кирпичом (очень хорошим на вид) дело обстоит еще хуже – попадаются гнутые (и в плане, и при взгляде сбоку), часто одни грани не перпендикулярны другим, и в довершение всего на отдельных гранях чуть ли не гвоздем нацарапаны непонятные символы. Но поскольку известно, что кладут же люди хорошие печи и из худшего кирпича, проблема сводится ко второму любимому вопросу русской интеллигенции: «что делать»? Рационально воспользоваться следующими приемами: – разделить разнотолщинные кирпичи на 3 группы: 65, 67 и 70 мм; – при максимальной трансформации формы кирпича (резка, колка) использовать исходные кирпичи с максимальными погрешностями формы; – уже при сухом наборе каждого последующего ряда (до резки и колки) отслеживать расположение некондиционных граней; – для каждого конкретного места в кладке производить индивидуальный подбор кирпича. Перечень этот, возможно, и выглядит устрашающе, но ничего сложного в нем нет, ибо все эти операции не производятся отдельно, а выполняются «по ходу» как бы сами собой, надо только не забывать о них. Что же касается вызывающей поначалу негодование разнотолщинности кирпича, то в процессе ведения кладки, к рассмотрению которой переходим, быстро выясняется, что она (разнотолщинность) – очень хорошая штука и ее просто надо было придумать. Кладка. Понятно, что это основной вид работы. От ее качества зависят в конечном итоге результаты всего труда. Именно здесь ох как нужны профессиональные навыки ну если не печника, то хотя бы каменщика. А что же делать дилетанту? Попробуем разобраться. Для начала зададимся вопросами: какие задачи необходимо решить в процессе кладки и как этого достичь? Во-первых, совершенно необходимо обеспечить правильность всех геометрических форм печи. Во-вторых, очень хотелось бы, чтобы кладка была повсюду ровной, а значит, красивой. В-третьих следует обеспечить надежное крепление в кладке печных приборов и металлических элементов так, чтобы при эксплуатации это не вызывало проблем. Наконец, очень желательно достичь минимальной толщины швов, ведь качество работы, в частности, можно оценить именно по этому признаку. Но о швах разговор особый. Дело в том, что с ними связана еще одна легенда печного дела. Действительно, практически в любой книге читаем: «...толщина швов должна быть 5 (а то и 3!) мм». Но о каких швах идет речь? Рассмотрим для определенности вертикальные швы (их видно в плане). Если ложковый ряд кирпичей в кладке чередуется с тычковым, то уже никак не избежать шва толщиной 10 мм. Уж такие номинальные размеры имеет кирпич (250х120х65 мм), что на его длине располагаются две ширины с зазором именно 10 мм. Если ширина кирпича меньше, что часто и бывает, зазор (толщина шва) только возрастает. Схожая ситуация наблюдается в 1-м и 2-м рядах кладки. Даже если во втором ряду пять швов вдоль длинной стенки печи и выполнить толщиной 5 мм, восемь швов первого ряда должны иметь толщину около 7 мм. Но ведь это первый ряд, с него все начинается. Если в нем выполнить швы толщиной 5 мм, то во втором она должна быть 2 мм, что является нонсенсом. Что же из этого следует? Во-первых: швы должны иметь разную толщину. А во-вторых, говорить о заданном конкретном значении толщины швов бессмысленно, ибо именно ими компенсируются погрешности как геометрических размеров кирпичей, так и ведения кладки. К тем же выводам приведет и рассмотрение горизонтальных швов, с той лишь разницей, что вот здесь-то может здорово помочь разнотолщинность кирпичей – швы можно сделать тоньше за счет более толстых кирпичей. А что же имеет смысл? Ограничить максимальную толщину швов, ибо известно, что толстые швы – это плохо, а минимальная толщина, вероятно, определяется размером ячейки сетки для просеивания песка. Вернемся к выполнению задач кладки. Основным условием правильности геометрических форм печи является вертикальность углов. В нашем случае их, правда, многовато – 15. Пришлось выбрать 5 основополагающих и для них натянуть вертикальные шнуры-направляющие. Не стоит даже предпринимать попыток обойтись без них, ибо жизнь быстро покажет, что вот этого-то делать не надо. Уж очень несоизмеримы трудозатраты на установку направляющих и последствия желания обойтись без них. Очень важным в любом случае является первый ряд, по существу формообразующий для всей последующей кладки. Ряд должен быть выложен очень тщательно с проверкой и перепроверкой всех возможных размеров. Его можно положить на двойной слой толстой полиэтиленовой пленки, постеленной на цементную стяжку фундамента печи. Во избежание искажения геометрии первого ряда его кирпичи лучше не трогать, смочить их мокрым веником, а растворные швы «проконопатить» мастерком. Не следует торопиться на первых семи-восьми рядах, ибо здесь идет процесс освоения кладки как операции, отрабатывается технология. Тем более, что конструкция рассматриваемой печи-камина никак не располагает к наработке стереотипов – в каждом ряду что-нибудь новенькое: то сложная резка и колка, то установка одного, а то и нескольких печных приборов, то крепление металлических элементов, которые еще надо сделать и «подогнать». Но, в конце концов, технология устанавливается. Кладка каждого ряда начинается с его набора насухую. При этом кирпичи точно пригоняются к месту и друг к другу, если надо – припиливаются, притесываются. Полезно проверить характерные размеры печи. Теперь весь сухой ряд проверяется на горизонтальность (рис. 5.13). Определяется самый высокий угол и максимальный по ряду перепад высот (разница между самыми высокой и низкой точками). По перепаду можно судить: удастся ли вывести весь ряд в горизонтальную плоскость только за счет разницы в толщине швов по разным углам печи. Считая лежащий на самом высоком месте кирпич базовым (кладку на раствор начинаем с него и с ним же сравниваем положения всех кирпичей в процессе кладки), полагаем шов под ним самым тонким – пусть 3 мм. Тогда если перепад – 5 мм, необходимая толщина шва в самом низком углу – 8 мм. Это может и устраивать и не устраивать в зависимости от целого ряда причин. Например, такая толщина шва в канале первого дымооборота нежелательна, но вполне допустима на «плечике» камина. В самое низкое место ряда можно положить кирпич потолще и тем самым уменьшить толщину шва. Правда, это не всегда просто, например, если кирпич фигурный, то приходится решать вопрос о его замене и использовании замененного. Так или иначе, набрав ряд теперь уже с использованием разнотолщинных кирпичей, можно приступать к кладке на раствор (рис. 5.14).  Рис. 5.13. Проверка горизонтальности набранного «насухую» ряда Первым кладется базовый кирпич, максимально осаживается ударами киянки вниз (шов утоньшается) и выставляется горизонтально в двух направлениях (вдоль и поперек). Для одного кирпича используется уровень сам по себе – без длинной базы из металлических уголков. После осадки и установки кирпича «в горизонт» он позиционируется в плане ударами той же киянки (рис. 5.15, 5.16). Для каждого отдельного кирпича последовательность должна быть именно такой: осадка, выравнивание, позиционирование. Выставлять кирпичи одного ряда в уровень с базовым можно каждый в отдельности, что несколько дольше, зато спокойнее, а можно также после укладки на раствор всего ряда. Последний вариант быстрее и соответственно требует большей квалификации. Тут уже начинают играть роль все элементы организации труда. Надо, чтобы все было под рукой и ничто не мешало. Что касается ряда кирпичей, то по мере накопления у печника навыков оптимальным становится такой порядок кладки: вслед за базовым в уровень с ним кладутся все остальные кирпичи ряда, а потом весь ряд позиционируется (поштучно, ударами киянки). Позиционирование в этом случае заключается в образовании рядом кирпичей ровной линии внешней стенки, что и проверяется тем же уголком, который служит для контроля горизонтальности ряда (рис. 5.17).  Рис. 5.14. Начало кладки ряда на раствор  Рис. 5.15. Осадка кирпича киянкой  Рис. 5.16. Позиционирование кирпича Аналогичным образом выкладывается весь периметр ряда, требующий, естественно, особой тщательности работ, после чего, уже более спокойно, можно выложить внутреннюю часть ряда.  Рис. 5.17. Проверка ровности линии внешней стенки металлическим уголком Чего опасаться и на что обратить внимание? Опасаться вообще нечего: глиняный раствор – не цементный, можно хоть через неделю переложить не понравившееся место. Иное дело, что это как-то не радует. Но всегда ли есть смысл прибегать к столь радикальным мерам? Нет, конечно, очень многие дефекты можно исправить, что называется, «на ходу», продолжая работу. По сути дела, при рассмотрении кладки ряда мы вели речь об устранении негоризонтальности верхнего ряда. А откуда она возникает? Причин много. Например, расположение в одном месте печи «толстых» кирпичей в двух последовательных по высоте рядах («толстый на толстом») может дать приращение по высоте 3] 10 мм. Это уже много. Разная консистенция раствора в различных местах одного ряда тоже может привести к его негоризонтальности. Наконец, просто ошибки измерений, от которых никто не застрахован. Но к измерениям еще вернемся чуть ниже, а сейчас завершим разговор о кладке. Сложив очередной ряд, всегда имеет смысл проверить его горизонтальность по всей площади. Сразу становится ясно: куда «просятся» «толстые» или «тонкие» кирпичи следующего ряда, какой и где нужен раствор, на скольких рядах придется исправлять допущенные огрехи, а может быть, «стоит переложить эти два кирпича, и все будет в порядке». Описанный выше порядок кладки ряда кирпичей представляет собой некую типичную последовательность действий. Но к таким технологическим цепочкам, к сожалению, всю работу свести нельзя, поскольку кладка печи, как говорилось выше, – уникальное производство. А это значит, что остается место для специфических работ, которых набирается изрядно, и поэтому на них стоит остановиться. На сечении А – А рис. 5.4, например, видно, какую высоту имеет первый восходящий канал дымохода печи. В процессе кладки печи этот канал нуждается в защите от осыпания комков раствора на его дно. Для этой цели можно использовать заглушку из любого материала, например пенопластовую, завернутую в узелок и подвешенную в жерле канала на медных проволочках, загнутых на стенки кладки (рис. 5.18). Ряд кирпичей «на ребро» основания камина консольно нависает над предыдущим рядом (см. рис. 5.2, 5.3). По нескольким причинам наружный опорный уголок этого ряда над каналом поддувала камина было решено немного сместить наружу. А чтобы этот уголок не «убежал» в процессе кладки, он фиксируется проволокой, закрепленной на гвоздях, вбитых в шов (рис. 5.19).  Рис. 5.18. Установка технологической заглушки вертикального канала дымохода Естественно, к специфическим работам относятся изготовление и установка в кладку металлических элементов, чаще всего перекрытий. Поскольку в основном это все-таки работы слесарные, здесь на них подробно останавливаться не будем. Отметим лишь один момент ввиду его важности. Глупо было бы, имея мощный электроинструмент с отрезным диском (в данном случае уже по металлу), резать те же стальные уголки, а пуще того, в случае необходимости чугунные детали – ножовкой. Совсем не та производительность, а значит, затраты рабочего времени. Резка металла отрезным диском очень эффективна, но и очень опасна. Она радикально отличается от резки кирпича, который режется очень легко. Поэтому резка металла должна быть тщательно организована (крепление деталей, защита от раскаленных искр ит. п.). Здесь нужен очень уверенный навык. Никакой спешки, максимальная собранность, ни при каких обстоятельствах не выпускайте инструмент из рук. И тогда все усилия окупятся сторицей. Характерной особенностью специфических работ является то, что их, к сожалению, нельзя выделить в отдельный цикл. Так или иначе, приходится привязывать их к процессу кладки. Но по мере их преодоления становится заметно, как продвигается кладка. Кажется, все еще только начинается, а вот уже установлены металлические элементы дверцы печи, плита, перекрытие над ее полостью, перекрытия камина. С продвижением специфических работ печь совершает рывок в росте, и приходится уже пользоваться лестницей. А после установки заслонок камина, как раз на уровне пола второго этажа, пора переходить и к перекрыше печи.  Рис. 5.19. Фиксация опорного уголка проволокой Измерения. Вот уже про них-то в процессе кладки печи и сказано: «Кашу маслом не испортишь». Об измерениях при контроле горизонтальности рядов уже говорилось. А что же еще? Периодически следует проверять геометрические размеры печи в плане, особенно в местах, удаленных от направляющих шнуров. Сами эти шнуры (их вертикальность) тоже периодически надо проверять, потому что за них нет-нет, да и зацепишься чем-нибудь, и этого, видимо, не избежать. Просто необходимо контролировать вертикальность стенок, особенно между углами, которые все-таки привязываются к направляющим. Само собой, придется в процессе всей кладки измерять толщины кирпичей, для чего вполне резонно изготовить специальные калибры. И, конечно же, придется производить много измерений при всяких специфических работах. В общем, правило «Семь раз отмерь – один раз отрежь» надо свято чтить. Об экономии. Сразу возникает вопрос: чего? Самый правильный ответ – всего. Но это хотя и очень правильно, очень уж емко. Нужна детализация. Прежде всего, следует стремиться к экономии трудозатрат, а значит, и времени, которое уйдет на всю работу. Как ни парадоксально, эта самая большая экономия достигается самой малой ценой – лишь правильной организацией всего цикла работ. Область эта хорошо изведана, изобретать тут практически нечего, а вот обратить самое пристальное внимание, конечно, стоит. Но, безусловно, в этом вопросе применительно к кладке печей есть своя конкретика. Ею и займемся. Хорошо известно, что любые работы правильно вести по технологическим циклам – в этом случае снижается подготовительно-заключительное время на единицу продукции. Простой, но очень доходчивый пример. Нужно электродрелью просверлить и раззенковать 10 отверстий. Понятно, что при этом используются два сверла: меньшего и большего диаметров. Можно, конечно, просверлив меньшим сверлом одно отверстие, заменить его большим сверлом, раззенковать, заменить сверло, и так еще 9 раз. Но никто так делать не будет. Любой просверлит первым сверлом все отверстия, один раз заменит сверло и раззенкует все же отверстия. Это так же естественно, как и непонятно, почему в случае определенного усложнения технологического процесса эта очевиднейшая истина зачастую забывается. Применительно к нашему случаю это означает, что ничего страшного вроде бы нет в том, что сначала проводится резка и колка кирпича для 2 – 3 рядов, которые затем и кладутся на раствор. А так ли это? Иными словами, возникает вопрос об оптимальном объеме технологической партии кирпича, который и вправду не так уж и прост. Рассмотрим внимательнее порядовки с первой по шестую на предмет размещения в этих рядах битых или составных (из обрезков) кирпичей. Сформулируем требования к вакансии на размещение таких кирпичей. Желательно, чтобы они покоились на надежном (из целых кирпичей) основании и были окружены целыми же кирпичами. Разумеется, что их не должно быть на периферии кладки. Перекрывать составные кирпичи тоже желательно целыми. Очевидно, что число таких вакансий в нашем случае максимально как раз в первых шести рядах и убывает с ростом номера ряда. А где производятся бой и обрезки? Естественно, при резке и колке кирпичей для всех рядов, причем в данном случае, пожалуй, чем выше кладка, тем сложнее резка, а значит, больше обрезков. Получается, что, быстро положив на растворе первые ряды, причем с максимальным использованием целых кирпичей (битые и составные в основном появятся позже), мы тем самым закрываем себе возможность утилизации боя и обрезков. Справедливости ради заметим, что при использовании отрезного диска бой резко сокращается (на практике составляет менее 1%), но обрезков из-за сложности конструкции печи очень много. Причем из этой «окрошки» легко сложить полноразмерные кирпичи. Может последовать вполне резонное, на первый взгляд, возражение: где же тут экономия времени, если эти составные кирпичи требуют дополнительной возни? С точки зрения наемной бригады все правильно. У них ведь как – кирпича не хватило: «Хозяин, бригада стоит»; выросла гора не утилизируемого боя: «Ну, это ваши заботы». Если битый кирпич красный, его еще можно как-то использовать в дальнейших строительных работах, а если шамотный – просто неясно, куда его деть. И это, действительно, хозяйские заботы. Поэтому, тратя лишнее время (не такое уж и большое) на возню с составными кирпичами, попутно решают еще одну проблему – утилизации отходов, при этом наилучшим образом – путем использования по прямому назначению. Конечно, при этом снижаются и прямые материальные затраты. Нехватка же пусть даже нескольких кирпичей потребует затрат времени на их розыски и приобретение или приводит к вынужденному использованию боя там, где это вовсе не желательно. Выходит, что чем крупнее партия кирпичей, которая подвергается одноразовой резке и колке, тем лучше. В общем – да. То же следует и из рассуждений об оптимальной работе с отрезными дисками. В пределе получается, что надо сложить «насухую» всю печь, что и рекомендуют некоторые авторы книг. Но тут на передний план выходят другие факторы. Во-первых, кладка «насухую» – это совсем другая, изрядно отличающаяся от кладки на растворе работа. Чего стоит только одна рекомендуемая при этом имитация швов прокладками. При кладке «насухую» вряд ли кто примет все меры для обеспечения точности геометрических форм печи, а без этого нельзя точно разметить сложные резы и подогнать те же печные приборы. Существует проблема складирования сложенной «насухую» печи при ее разборке для последующей кладки на растворе. Есть и еще целый ряд «неувязок» и «неутыков». При такой технологии общий объем работ на кладке может возрасти больше чем вдвое. С учетом рассмотренных факторов и определяется оптимальный объем технологической партии в каждом конкретном случае. Имеет смысл, располагая какой-то технологической площадью, набирать на ней в процессе однократного проведения операции резки и колки некое число рядов «насухую». В конце этого цикла резонно заготавливать простейшие долевые кирпичи (половинки и трехчетверки) для следующих рядов, при условии, конечно, что они все равно понадобятся в дальнейшем. Окончательно готового рецепта для всех нет – условия-то везде разные. Надо только их учесть и сделать это правильно. Вот поразительный по своей простоте и эффекту фактор. Кладка с толщиной швов 10 мм требует вдвое больше раствора, чем при толщине швов 5 мм. А это не только ухудшает результат всей работы, но и требует больших трудозатрат: песок надо просеять, раствор надо замешать. Экономные по времени режимы работы можно найти практически всегда, на всех операциях, нужно только над этим задумываться, прежде чем начать что-либо делать, да и в процессе работы тоже. Рассмотренная выше технология кладки печи была привязана к очень сложной конструкции, что позволило затронуть максимально широкий круг вопросов, с которыми может столкнуться начинающий печник. Но посмотрим на этот вопрос с другой стороны. А так ли уж обязательно делать все, как говорится, «по полной программе», если хочется иметь камин в щитовом садовом домике? Ведь представления о классическом английском камине связаны, как правило, с таким массивным сооружением, что им действительно имеет смысл отапливать только замки. Простые решения, конечно, тоже известны. Одним из них и очень успешно воспользовалась Э. В. Беленкова (рис. 5.20). Строился камин давно и исправно служит вот уже более двух десятков лет. Потребовались минимальные навыки каменщика, чтобы легко сложить кирпичную часть камина, а на ней смонтировать металлический дымосборник с трубой, выведенной наружу через боковую стенку домика. Камин не только удачно вписался в интерьер, но и оказался весьма эффективным – ранней весной и поздней осенью в доме тепло и уютно. В портал камина встроен совершенно незаметный шкафчик с полками для хозяйственных мелочей.  Рис. 5.20. Камин легко и быстро растапливается, после чего остается только наслаждаться его теплом К особенностям конструкции камина относится отсутствие металлической колосниковой решетки: ее роль играет щелевой кирпич кладки. Очень удобен металлический зольник (рис. 5.21). По всем канонам фундамент такому камину из-за малой массы кладки не нужен, хотя усилить пол под ним будет не лишним. Предлагаемый вариант порядовок интересен тем, что во всей кладке использованы лишь две «половинки» (один удачно расколотый кирпич), а это большое дело, когда из работы исключены такие операции, как колка и теска кирпича. Для перекрытия третьего ряда подом камина потребуется рама, которую лучше всего изготовить из металлического уголка. Прочие детали нетрудно усмотреть из рисунков.  Рис. 5.21. Общий вид мини-камина |

|

||

|

Главная | В избранное | Наш E-MAIL | Добавить материал | Нашёл ошибку | Другие сайты | Наверх |

||||

|

|

||||