|

||||

|

|

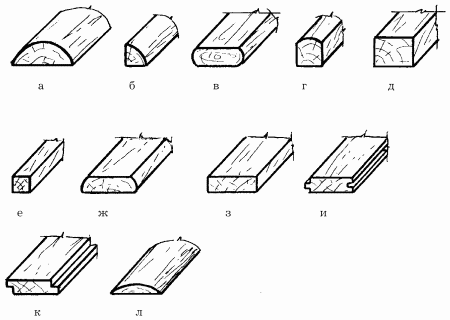

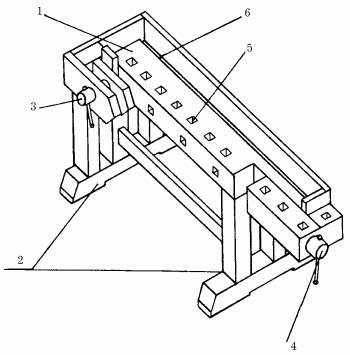

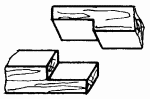

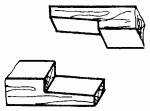

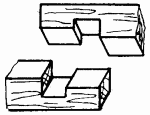

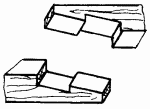

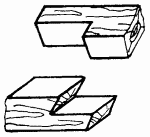

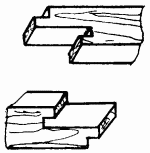

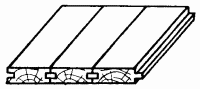

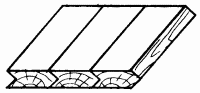

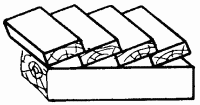

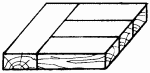

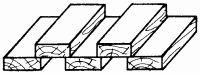

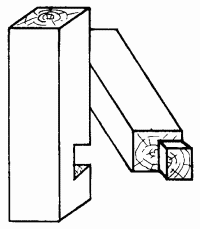

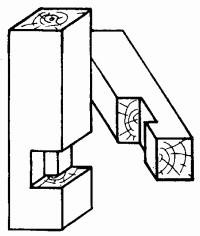

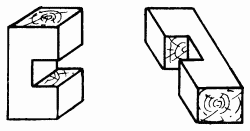

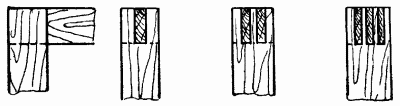

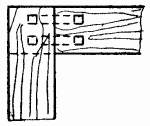

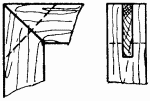

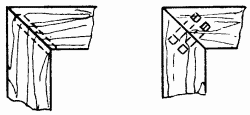

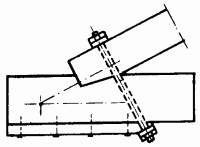

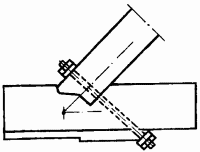

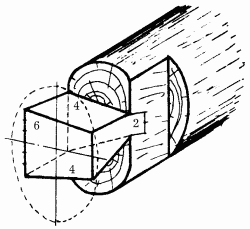

Глава 10. Работа с древесинойК основным видам столярных и плотничных работ относятся: тесание, резание, пиление, сверление, долбление, строгание, шлифование и циклевание древесины. Выполняются эти операции на различных видах лесоматериалов, необработанных и обработанных. Необработанные лесоматериалы бывают: – тонкими (жерди), толщиной 30–70 мм; – мелкими (столбы) толщиной 70–130 мм; – средними (тонкие бревна) толщиной 140–240 мм; – крупными (толстые бревна или кряжи) толщиной более 250 мм. Обработанные лесоматериалы или пиломатериалы (рис. 51) делятся на: – пластины, получающиеся при продольной распиловке бревна на 2 равные части; – четвертины, получающиеся при продольной распиловке бревна на 4 равные части; – двух-, трех– и четырехкантные брусья, толщина и ширина которых превышает 100 мм; – доски толщиной 100 мм и менее, ширина которых в 2 раза и более превышает их толщину; – бруски толщиной 100 мм и менее, ширина которых не превышает их двойной толщины; – шпалы; – горбыли, представляющие собой боковые части бревна, которые остаются при распиловке; – строганый погонаж – остроганные пиломатериалы с фигурным сечением (шпунтованные или фальцованные доски и т. д.); – штакетник длиной до 2500 мм, шириной 40–110 мм и толщиной 15–32 мм.  Рис. 51. Пиломатериалы: а – пластина; б – четвертина; в – двухкантный брус; г – трехкантный брус; д – четырекантный брус; е – брусок; ж – необрезная доска; з – обрезная доска; и – шпунтованная доска; к – фальцованная доска; л – горбыль. Тесание древесиныТесание – отделение коры от массива древесины – используется только при обработке кряжей, пластин и четвертей. Операция выполняется с помощью топора, причем движения им должны быть направлены от вершины к основанию. Обработка производится постепенно по окружности ствола. Необходимо следить за тем, чтобы удары топора были поверхностные и не повреждали саму древесину. При выполнении этой операции вместе с корой следует обрубать и выступающие сучки, облегчая тем самым последующую обработку. Пиление древесиныРезультат пиления зависит от способа его выполнения: механического или ручного. При механической распиловке кряжа или пластин получают доски разного размера и различной степени качества. При выполнении той же операции вручную из готовых досок выпиливают разнообразные детали. Механическая обработка требует специального оборудования и выполняется, как правило, на деревообрабатывающих предприятиях. Ручная распиловка может производиться в домашних условиях на верстаке с использованием различных видов пил в зависимости от толщины обрабатываемого материала. По тому, как закреплена заготовка на верстаке, различают горизонтальное и вертикальное пиление. Так, например, при горизонтальном пилении заготовка на верстаке крепится горизонтально, а пила располагается по отношению к ней перпендикулярно. Чтобы в процессе работы не повредить рабочую поверхность верстака, место распила должно находиться за его пределами. Пиление заготовки может происходить вдоль волокон (продольное) или поперек них (поперечное). При поперечном распиле велика вероятность образования отколов по обеим его сторонам. Откол на отпиливаемой части, идущей в отходы, не страшен, а если это произошло на готовой детали в том месте, где должна быть ровная и гладкая поверхность, потребуется дополнительная реставрация древесины или изготовление новой детали. Поэтому для проведения поперечных распилов необходимо пользоваться тонкой ножовкой с «мышиным зубом». Отпилить доску или брусок под прямым углом или под углом в 45° можно с помощью стусла, уложив заготовку в желоб, прижав ее к дальней от себя стороне и ровно отпилив ненужный кусок. Для укрепления лезвия в массиве древесины в начале операции делается несколько легких (без нажима) надпилов по отмеченной линии. В дальнейшем движения также должны быть плавными и равномерными, без рывков и усилий, выполняются они вразмах, то есть полотно ножовки всей своей поверхностью проходит по распилу. Основное внимание необходимо сосредоточить на корректировке направления инструмента при соприкосновении с сучком или каким-либо другим уплотнением. Заготовка на верстаке располагается так, чтобы отпиливаемый кусок находился слева. Так будет легче его удержать свободной рукой, чтобы он не упал на пол. Вместо ножовки можно использовать электропилу, порядок и техника выполнения операции при этом не изменяются. Строгание древесиныСтрогание – операция по выравниванию поверхности древесины после пиления. Производится оно на верстаке с использованием различных типов рубанков. Начинается операция с грубого выравнивания с помощью шерхебеля, проводимого поперек волокон в целях экономии обрабатываемой древесины. Не следует прилагать больших усилий, если шерхебель натолкнется на свилеватость. В противном случае в этом месте может произойти откол, и заготовка станет непригодной к дальнейшей обработке. Окончательная обработка поверхности небольших деталей производится сначала одиночным рубанком, а затем двойным. Длинные детали (доски) зачищаются фуганком или полуфуганком. При этом инструмент должен двигаться вдоль волокон, а не поперек. Только в таком случае поверхность получится ровной и гладкой. При обработке торцевой поверхности материала сначала делается несколько движений рубанком от краев к центру, что препятствует образованию отколов и отщепов. Сверление древесиныСверление – операция по проделыванию различных отверстий: сквозных и глухих, глубоких и неглубоких, широких и узких. Выполняется оно механическими или ручными инструментами с использованием сверла нужного размера. В начале операции на заготовку с помощью шила наносится отметка, в которую вставляется сверло, закрепленное в патроне дрели. Особенно тщательно должна выполняться операция при выполнении глухого отверстия, чтобы избежать откола древесины и образования сквозного отверстия. Для этого по мере продвижения сверла в массив древесины нажим на инструмент должен постепенно ослабляться. Долбление древесиныПри выполнении этой операции заготовка должна быть хорошо закреплена в тисках. Твердым карандашом на ней производится разметка, а затем по разметке ножом наносится риска. Для получения глубокого и большого отверстия древесина сначала выбирается долотом, а затем ее обработанная поверхность зачищается стамеской. Особенно тщательно при долблении должна выбираться древесина возле тех кромок, которые расположены поперек направления волокон. При выполнении глухих больших отверстий лезвие долота с помощью киянки вбивают в массив древесины, слегка наклоняют в сторону, противоположную той, на которой имеется фаска, и приподнимают вверх. Древесина при этом подламывается, несколько ее кусков отделяются от массива. Затем то же самое делают в 2–3 мм от полученного отверстия и т. д. При обработке кромки от ее краев делают отступ на 1–2 мм, а долото ставится фаской к ней. Выборку древесины при выполнении сквозного отверстия производят с обеих сторон одновременно, постепенно уменьшая промежуточный слой. Окончательная обработка кромок отверстия производят прямой узкой стамеской. Резание древесиныДанная операция, как правило, выполняется стамесками и только в некоторых случаях ножом-косяком. Причем от правильно выбранного инструмента во многом зависит качество и скорость производимой работы. Техника использования стамески при резании такая же, как техника использования долота при долблении. Единственное различие – воздействие на древесину производится без помощи молотка. На заготовку по линии разметки устанавливают лезвие стамески так, чтобы ее фаска находилась со стороны будущего углубления. Стамеску углубляют в массив древесины на 2–3 мм, образуя надрез. Затем на расстоянии 1–2 мм от первого надреза делают второй, направленный вглубь предполагаемого отверстия. В результате получается небольшая выемка, которая постепенно углубляется до нужного размера. При этом в середине углубления надрез производят на глубину примерно 5–6 мм, а возле кромок, чтобы не повредить стенки, – на 2–3 мм. При выполнении сквозного отверстия прорез от кромок делают на всю глубину. При необходимости подрезку можно сделать в несколько приемов. Окончательная зачистка готового отверстия выполняется узкой прямой или полукруглой стамеской. Циклевание древесиныЦиклевание для получения максимально гладкой поверхности древесины применяется в том случае, когда выравнивания поверхности с помощью стамески или рубанка недостаточно. Выполняется оно циклей со вставленным в нее фаской вверх ножом. При этом техника выполнения операции напоминает процесс скобления. Шлифование древесиныОперацию, завершающую цикл обработки древесины, производят с помощью наждачной шкурки – абразивного покрытия на бумажной, матерчатой или картонной основе. В зависимости от величины зерен и вида абразива различают несколько типов шкурки, которые обозначаются буквами и цифрами на внутренней поверхности рулона: буква соответствует виду используемого в шкурке абразива, а цифра – степени его измельчения. Чем меньше число, тем мельче зерна. Чаще всего в качестве абразивного покрытия используются толченное стекло (С), кварц (КВ) и кремний (КР). Для грубой обработки поверхности используется крупнозернистая шкурка, а для окончательной шлифовки лучше взять мелкозернистую, не оставляющую следов от зерен на поверхности. Шлифование производят вдоль волокон или слегка наискось бруском, обернутым шкуркой. Для того чтобы поверхность получилась ровной и гладкой, сильно нажимать на брусок не следует. Приспособления при обработке древесиныВ качестве приспособлений достаточно часто используются стусло и шаблоны. Они намного облегчают работу и уменьшают время, затраченное на выполнение той или иной операции. СтуслоСтусло представляет собой подобие желоба, состоящего из 3 досок; 2 доски должны быть сбиты на основании точно параллельно друг другу, а угол между основанием и сторонами должен быть точно 45°. На сторонах стусла делается несколько специальных пропилов под определенным углом, причем их количество должно быть одинаковым и на одной, и на другой стороне. Линия на одной стороне должна продолжаться на другой так, чтобы было удобно распилить доску под определенным углом. Чаще всего на стенках делают 2–3 пропила: под углом в 45°, 90° и 60°. Последний из них встречается редко. Стусло используется для ускорения процесса пиления досок под определенным углом. Для этого доску необходимо уложить между сторонами стусла и прижать к дальней стороне. Теперь можно приступить к распиливанию доски. ШаблоныШаблоны используются для ускоренной разметки деталей, использующихся при креплении. Для многократного использования шаблоны делают из твердого тонкого материала, например из фанеры, ДВП или жести. Рабочий столПри выполнении столярных и плотничных работ необходимо максимально оборудовать рабочее место. Чем лучше будет организована работа, тем легче обрабатывать древесину и сделать из нее задуманную вещь. Прежде всего придется оборудовать рабочий стол, подобрать и разложить по полкам рабочий инструмент, распределить по типам массивы древесины. Прежде всего необходим верстак. Именно он и будет являться рабочим столом. Если нет верстака, то при выполнении той или иной операции придется переносить обрабатываемую деталь с места на место. Верстак поможет сделать и самую простую, и самую сложную вещь, собирать и ремонтировать конструкции, обрабатывать доски до 3 м длиной – все это можно сделать с легкостью, без особого ущерба себе и окружающим. На первый взгляд верстак представляет собой сложную конструкцию (рис. 52), однако это не совсем так.  Рис. 52. Верстак: 1 – рабочая доска; 2 – опоры-основания; 3 – поперечный зажим; 4 – продольный зажим; 5 – гнезда; 6 – лоток. Прежде всего понадобится установить рабочую доску на удобную высоту, использовав при этом опоры-основания. Для того чтобы правильно определить высоту расположения доски, необходимо установить доску на опоры, вплотную подойти к верстаку и опереться на него ладонями. Если при этом не приходится сгибать руки в локтях или, наоборот, наклоняться, чтобы достать до доски, то высота выбрана правильно. Поверхность стола прослужит много лет, если для нее выбрана толстая доска из древесины твердолиственных пород, а после обработки покрыта олифой. Опоры-основания для верстака делают из древесины мягких хвойных пород, например из сосны или ели. Для удобства в работе, когда потребуются зажимы, их устанавливают на краях стола. Один из них будет поперечным, то есть удерживать доски по их длине, другой же будет продольным, то есть закреплять доски по ширине. Чаще всего в зажимах используют металлические поверхности, реже деревянные. На самой рабочей поверхности придется сделать небольшие и неглубокие гнезда для установки упоров из дерева или металла. Сзади рабочей доски необходимо закрепить дополнительную доску, а затем укрепить ее доской такого же размера, чтобы получился лоток, куда можно будет складывать инструмент. Также для удобства под верстаком между опорами можно сделать несколько ящиков для инструмента и хранения заготовок. Ниже приводятся несколько правил по эксплуатации верстака. 1. Он должен быть закреплен на полу, чтобы при упоре на него во время работы он не перевернулся. 2. Нужно обязательно следить за тем, чтобы его рабочая доска всегда оставалась ровной и гладкой. При возникновении первых неровностей поверхность сразу же зачищают и покрывают ее слоем олифы. Для того чтобы каждый раз не бояться сделать прорезь на доске, подберите подходящую по размерам специальную доску, на которой вы будете резать древесину. Правила безопасности при работе с древесинойСтатистика утверждает, что чаще всего получают травмы именно при выполнении домашней работы, ремонта и изготовлении различных поделок. На втором месте – в результате автомобильных аварий. С каждым годом это соотношение остается тем же. Несмотря на то что ежегодно появляются новые инструменты для работы с тем или иным материалом, риск получения травмы остается достаточно большим. Поранить себя очень легко. Даже если взять в руки простую пилу или молоток, не имея определенных навыков, то легко можно оставить себя калекой на всю жизнь. Что же касается электрических инстурментов, прежде чем начать им им пользоваться, следует ознакомиться с инструкцией по эксплуатации, которая обязательно вкладывается в коробку, и только потом приступать к работе. Даже если такой аннотации нет, это еще не значит, что можно не соблюдать элементарные правила безопасности. Во-первых, работать можно только инструментами в хорошем состоянии, то есть рукоятка должна быть целой и без трещин, удобно располагаться в руке, полотно без ржавых пятен, а режущее лезвие должно быть острым. Кроме того, при использовании пилы нужно следить за тем, чтобы ее зубья обязательно были разведены. Как ни странно, самым опасным из всех ручных инструментов является тупая пила. Используя такую пилу в работе, можно не только глубоко порезать себе пальцы и занести в рану инфекцию, но и полностью лишиться их. А произойти это может следующим образом. Тупой пилой редко когда удается сделать надпил на поверхности древесины: она часто срывается то вправо, то влево, а при нажиме сгибается чуть ли не пополам. В результате пила попадает на пальцы или ломается. Второе правило – это то, как работают с инструментом. Большинство направляет свои движения так, как удобно, а не так, как нужно. В результате – травма. Направлять все движения режущего инструмента надо от себя. В противном случае лезвие может соскользнуть и поранить пальцы. При работе с электрическими инструментами нужно регулярно проверять не только их, но и проводку. Работать с такимми инструментами можно только в сухом помещении с пониженной влажностью и вдали от воды. Если воздух в комнате влажный, а работать просто необходимо, рекомендуется надеть резиновую обувь на толстой подошве. Кстати, смертность от поражения электричеством – самая высокая из всех несчастных случаев 7 с летальным исходом. В последнее время большинство клеевых составов имеет малозаметный запах, то есть они малотоксичны. Однако увеличивается их способность моментально склеивать поверхности, и для этого не требуется ждать несколько дней. Это прежде всего касается синтетических клеев, например эпоксидных или цианокриловых. Эпоксидные клеи, в отличие от цианокриловых, могут вызвать лишь раздражение кожи или небольшой ожог. А неаккуратное обращение с последними может привести к трагедии. Это достаточно удобный в использовании клей, который моментально отвердевает – буквально за несколько секунд. Да и создавать особых условий для этого не нужно. Он прекрасно схватывается под воздействием гидроксильных ионов, при этом не придется даже дуть на склеиваемую поверхность. Кроме того, этот клей очень экономно расходуется. На первый взгляд очень жидкий, он образует тончайшую прочную пленку, а полученное соединение можно разорвать только под давлением в 400 кг/см2. Самые крохотные частицы при склеивании таким клеем не будут выступать на поверхности. Однако все эти положительные свойства при несоблюдении элементраных правил могут стать отрицательными и привести к трагедии. Вредная привычка работать с клеем без резиновых перчаток может привести на хирургический стол. Если клей попадет на пальцы, и его захочется растереть, тем самым очистив от мешающейся капельки, то кожа пальцев склеится за секунду, а разъединить их можно только хирургическим скальпелем. Кожа восстановится достаточно быстро, чего не скажешь об отдельных органах, которые придется удалять. Чаще всего клей может разбрызгиваться везде. Даже попасть в глаза. А как насчет привычки потереть глаза грязными руками во время работы? Если капля цианокрилового клея ненароком попадет в глаза, веко намертво склеится с оболочкой глазного яблока. Особые правила следует соблюдать при работе с протравами, лаками и красками. Лучше всего как можно реже пользоваться краскопультами или пульверизаторами, целесообразнее применять обычные кисти или, в крайнем случае, валик. Принцип работы пульверизатора основан на том, что в нем смешивается краска и воздух. В результате капельки краски будут лететь во все стороны и лишь малая их часть окажется на поверхности. Это лишь некоторые рекомендации, которые необходимо соблюдать по технике безопасности. При работе с древесиной обязательно нужно подобрать такую одежду, которую не будет жалко испачкать. К тому же она должна быть сшита из прочного материала, чтобы не пропускать мелкие опилки, и снабжена множеством карманов, которые позволят сразу взять все мелочи и держать их при себе. Для этого лучше всего подойдут старые джинсы и рубашка. Столярные и плотничные крепления и соединенияНи для кого не секрет, что сделать что-то полностью из массива древесины без единого крепления, без разделения изделия на детали довольно сложно и практически невозможно. Кроме того, вырубка леса сейчас идет не такими ударными темпами, как прежде, поэтому приобрести большой массив древесины – удовольствие не из дешевых. Если нечаянно допустить ошибку, можно испортить весь брусок. Намного легче разделить чертеж на отдельные детали, а не выпиливать каждый изгиб или выемку, постоянно переворачивая все изделие. При этом все отдельные детали должны соответствовать размерам, а при соединении составлять единое целое. Кроме того, немаловажным фактором прочности изделия будут точность и прочность соединений. Виды соединенийВсе соединения, будь то плотничные или столярные, называются посадками, потому что в их основе лежит принцип насаживания детали с шипом на деталь с пазом. В зависимости от того, как плотно соприкасаются детали в креплении, все посадки разделяются на напряженные, плотные, скользящие, свободные и очень свободные. В основе всех соединений лежит узел – место крепления. В зависимости от того, какую фигуру напоминают соединившиеся детали и как расположен узел, существует несколько видов соединений. Среди них выделяются торцевые, боковые, угловые, т-образные и крестовидные. Торцевое соединениеЕсть еще одно определение такого соединения – наращивание. Оно характеризуется тем, что все детали скрепляются между собой в торцевой части, при этом увеличивается длина целой детали. В зависимости от типа крепления такие торцевые соединения могут выдержать большие нагрузки при сжатии, растяжении и изгибе. Обычная целая доска здесь во многом уступает доске, полученной при наращивании. Торцевое соединение деталей, сопротивляющееся сжатию, может иметь различную конструкцию. Основная особенность этого соединения состоит в том, что каждый брусок обладает и накладкой, и пазом, которые чаще всего делаются равными и по толщине, и по длине. Можно делать наращивание с прямой накладкой в полдерева (рис. 53) или торцевое соединение с косой накладкой (рис. 54).  Рис. 53. Наращивание, сопротивляющееся сжатию, с прямой накладкой в полдерева.  Рис. 54. Наращивание, сопротивляющееся сжатию, с косой накладкой. Если нет уверенности в прочности будущего соединения, можно дополнительно усложнить его шипами или различным стыком. Естественно, это соединение требует дополнительного клеевого крепления или крепления с помощью гвоздей и шурупов. Торцевое соединение деталей, сопротивляющееся растяжению, в основе своей конструкции содержит накладку в замок. Прежде всего необходимо расчертить накладку. Затем на одной детали сделать паз, а на другой – выступ. Именно этот замок и позволит обеим половинам избежать разъединения. Так же как и соединение, сопротивляющееся сжатию, этот тип соединения может иметь прямую (рис. 55) и косую накладку (рис. 56).  Рис. 55. Наращивание, сопротивляющееся растяжению, с прямой накладкой.  Рис. 56. Наращивание, сопротивляющееся растяжению, с косой накладкой. В качестве дополнительного крепления здесь можно использовать клей, гвозди или шурупы. Торцевое соединение, препятствующее изгиб, в своей основе использует накладку либо с косым стыком (рис. 57), либо накладку со ступенчатым стыком (рис. 58).  Рис. 57. Наращивание, сопротивляющееся изгибу, с косым стыком.  Рис. 58. Наращивание, сопротивляющееся изгибу, со ступенчатым стыком. Особенностью первого типа соединения, где используется косой стык, является то, что торцевые стороны обеих деталей срезаются под острым углом. При этом при выпиливании торцов нужно с точностью до нанометра соблюдать угол среза. Второй тип соединения характеризуется тем, что на торцевых сторонах деталей есть небольшие пазы и шипы. Оба перечисленных типа соединений обязательно должны иметь прямую поверхность накладок. Накладки с косой поверхностью используются достаточно редко, хотя они не уступают по прочности прямым. Для дополнительного крепления здесь в одинаковой степени могут использоваться клей, шурупы или гвозди. Дополнительное крепление больших брусьев, использующихся при строительстве домов, может быть металлическим или деревянным. В качестве деревянных креплений используются шипы, как выдолбленные, так и вставные. Металлические крепления могут быть в виде хомутов или обмотки толстой проволокой. Нередко встречается крепление болтами. Боковое соединениеБоковые соединения называют еще сплачиванием. Чаще всего такое соединение используется при устройстве полов, дверей или ворот. Это достаточно прочное соединение. Большие массивы, которые получаются в результате такого соединения, дополнительно крепятся поперечными досками или щитами. Если детали имеют гладкую поверхность боковых кромок и при соединении просто склеиваются, то такое соединение называется боковым на гладкую фугу (рис. 59).  Рис. 59. Сплачивание на гладкую фугу. Если в каждой детали на боковой стороне имеется паз по всей длине, в который вставляется соединяющая рейка, то такой тип соединения называется боковым на вставную рейку (рис. 60).  Рис. 60. Сплачивание на вставную фугу. Если на боковых сторонах снята четверть и детали крепятся с их помощью, то такое соединение называется боковым в четверть (рис. 61).  Рис. 61. Сплачивание в четверть. Следующая разновидность этого соединения – боковое в паз и гребень, которое имеет несколько типов в зависимости от качества гребня. Этот паз может быть как треугольным (рис. 62), так и прямоугольным (рис. 63).  Рис. 62. Сплачивание в треугльный паз и гребень.  Рис. 63. Сплачивание в прямоугльный паз и гребень. Для устройства крыши используют следующий тип бокового соединения, который способствует лучшему стоку осадков с поверхности и большей защите покрытия от разрушающего воздействия атмосферных явлений. Такой тип соединения называется боковым внахлестку (рис. 64).  Рис. 64. Сплачивание внахлест. Соединять детали нужно следующим способом: под нижнюю планку кладут тонкую рейку и закрепляют гвоздями верхний боковой край детали, затем устанавливают следующую планку, сделав нижним ее краем небольшую нахлестку, равную 1/4 толщины планки, и также закрепляют ее несколькими гвоздями. Также для соединения сразу нескольких деталей в одно целое с помощью только одной можно использовать сплачивание с наконечником (рис. 65).  Рис. 65. Сплачивание с наконечником. Этот тип требует одинаковой выемки с боковой стороны одиночной детали и с торцевой стороны соединяемых деталей. Чаще всего он используется при составлении паркетных полов. В качестве декоративного приема чаще всего используется боковое соединение с перекрытием (рис. 66), которое не только украшает поверхность, но и способствует большей звуко– и теплоизоляции.  Рис. 66. Сплачивание с перекрытием. Такое соединение выполняется следующим образом: сначала через промежуток, равный половине ширины планки, настилается первый ряд. Затем сверху него на детали устанавливается второй ряд, который закрывает пустоты. Т-образное соединениеТакое соединение названо из-за своего вида. После закрепления деталей вставная деталь как бы вырастает из массива другой. Чаще всего такой тип соединения используется при сопряжении лаг перекрытий и перегородок с обвязкой дома. Угол, при котором соединяются детали, обязательно должен быть в 90°. При других углах соединение получается непрочным и очень быстро приходит в негодность. Среди множества разновидностей т-образного соединения 2 типа встречаются наиболее часто. При первом типе используется потайной шип, который имеет трапециевидную форму и вставляется с одной из сторон балки (рис. 67).  Рис. 67. Т-образноле соединение с потайным шипом. Второй тип для крепления использует ступенчатую прямую накладку (рис. 68).  Рис. 68. Т-образное соединение с прямой ступенчатой накладкой. Для того чтобы сделать такую накладку, потребуется прежде всего сделать обычную накладку, выбрав древесину с одной части на 1/2 всей ширины, а на другой части – на 1/3. Затем на первой части выбирают древесину на половине накладки еще наполовину, тем самым толщина незатронутой части бруска будет составлять 1/4 от ширины целого бруска. На второй части конструкции, где первоначально древесина выбрана лишь ни 1/3, делают еще небольшое углубление так, чтобы незатронутая древесина составляла 1/2 всей толщины бруска. Такая ступенчатая накладка считается наиболее прочной. Для дополнительного крепления здесь преимущественно используется клей. Шурупы и гвозди могут только повредить целостность ступеней. Крестообразное соединениеДля устройства крыш и ферм чаще всего используют такой тип крепления, как крестовое, немного напоминающее т-образное. Но здесь в одинаковой степени ведущей можно назвать и ту, и другую планки (рис. 69).  Рис. 69. Крестообразное соединение. Разновидности такого соединения различаются только по глубине крепежной накладки: от 1/6 толщины бруска до 2/3. Угловое соединениеТакой тип креплений чаще всего используется в креплении оконных, дверных блоков и парниковых рам. Угловое соединение отличается от других тем, что сплачиваемые детали располагаются по отношению друг к другу под углом в 90°. В зависимости от использованных креплений все угловые соединения разделяются на соединения на шип и на соединения на ус. Угловые соединения на шип имеют несколько разновидностей. Сквозное соединение на шип (рис. 70) может в своей конструкции использовать от 1 до 3 шипов, причем с увеличением количества шипов увеличивается и прочность крепления.  Рис. 70. Угловое сквозное соединение на шип. Несквозное соединение отличается от сквозного тем, что шиповое крепление происходит в середине деталей и внешне остается незаметным. В этом случае внутри заготовок делают небольшие углубления под шипы, которые будут немного глубже, чем сами шипы, чтобы оставалось место и для клея (рис. 71).  Рис. 71. Угловое несквозное соединение на шип. Угловые соединения на ус отличаются тем, что стороны деталей, соединяющихся между собой, срезаны под углом в 45°. Так же как и соединения на шип, крепления на ус могут быть сквозными, при котором видно сплачивание, и несквозными, когда само крепление зафиксировано внутри деталей. Сквозное соединение на ус (рис. 72) может укрепляться как 1 шипом, так и 3. Принцип крепления здесь остается тем же, что и при угловом несквозном на шип. При несквозном соединении на ус разглядеть положение шипа невозможно. Здесь в равной степени могут использоваться как круглые шипы, так и плоские – крепление от этого ни в коей мере не ослабеет (рис. 73).  Рис. 72. Угловое сквозное соединение на ус.  Рис. 73. Угловое несквозное соединение на ус. При выборке древесины под шипы обязательно делают гнезда немного больше, чем сами шипы, чтобы потом заготовки легко соединились между собой. Для возведения крышу требуется освоить еще 2 типа соединения: угловую врубку и врубку в лапу. Угловая врубкаЭтот тип соединения можно отнести к угловым типам креплений, так как детали находятся друг относительно друга под определенным углом. В зависимости от величины угла различают 2 типа такого соединения, которые в одинаковой степени перпендикулярно направлены на действующую силу соединения – сжатие. Первый из них используется только тогда, когда угол между деталями не превышает 45°. Сначала вытесывают древесину со вставной деталью, а затем подгоняют под нее поверхность основания (рис. 74).  Рис. 74. Первый тип угловой врубки. Второй тип соединения требует угла не меньше 45° между соединяющимися деталями. Врубка здесь делается несколько иначе, чем при первом типе, и состоит из двух плоскостей, расположенных под разным наклоном к первоначальной поверхности основания (рис. 75).  Рис. 75. Второй тип угловой врубки. Врубка в лапуЭтот тип соединения используется только при строительстве сруба стен или колодца. Чаще всего такое крепление делают простым, так как оно и без того прочное, но встречаются и некоторые усложнения конструкции в виде дополнительных накладок. Чтобы получилась врубка, необходимо обтесать конец бревна, сформировав куб, и разделить его стороны на 8 частей. Затем из куба на торцевой поверхности вырубают трапецию, одно основание которой должно составлять 6 частей, а другое – 4 части. Лапа со стороны вдоль волокон должна тоже иметь форму трапеции, постепенно сужаясь к основанию бруска. Возле бруска толщина трапеции должна составлять примерно 2–3 части, а с торца – не больше 6 частей (рис. 76).  Рис. 76. Врубка в лапу. Дополнительные крепления, используемые при соединении деталейЗачастую сплачивания и наращивания бывает недостаточно, и само соединение через несколько лет приходится ремонтировать. Для того чтобы соединение прослужило дольше, его специально закрепляют различными деревянными или металлическим деталями. Среди деревянных деталей можно выделить такие крепления, как нагели, шканты, клинья и шпонки. Все эти виды делаются из твердых пород древесины, которые высушивались в течение долгого времени. НагелиНагели представляют собой деревянные гвозди из древесины твердолиственных пород. Чаще всего нагели используют при укреплении соединений в оконных рамах и рамах парника, при креплении деталей для рамы под зеркало. Перед тем как забить нагель в древесину, потребуется в массиве просверлить отверстие подходящего размера, сделав его немного глубже, чем длина деревянного гвоздя. Затем, чтобы не растрескалась древесина после забивки гвоздя, зачищают и закругляют нагель со всех сторон. После этого можно установить гвоздь на просвет отверстия, поставить на него дощечку и забить гвоздь молотком. Дощечка нужна для того, чтобы во время забивания нагель не растрескался и не раскололся. ШкантыШканты чаще всего применяют для закрепления на коньке крыши стропил. В отличие от нагелей, которые преимущественно бывают круглыми, шканты могут быть круглыми, цилиндрическими, квадратными и прямоугольными. Для большего удобства в процессе проникновения шканта в отверстие его конец всегда делается заостренным. Кроме того, чтобы шкант потом не вылетал, его забивают с некоторым напряжением. Для этого диаметр отверстия под него всегда делается меньшего размера, чем сам шкант. Чаще всего шкантовое крепление дополнительно усиливается использованием клея. КлиньяКлинья используются в столярном и плотничном деле достаточно шире, чем вышеперечисленные крепления. Это незаменимая часть конструкций крепления ручного инструмента, конструкций натяжения, конструкций для укрепления и выравнивания стен, полов и крыш. По форме клинья разделяют на 2 части: у одной обтесана только 1 сторона, у другой части обтесаны 2. Чаще всего для изготовления клиньев используется древесина хвойных пород. ШпонкиШпонки могут быть как деревянными, так и металлическими. Но все они представляют собой различные вставки в гнезда между двух балок и предназначены для увеличения их прочности. Такое крепление дополнительно снабжают стальными болтами, которые могут проходить как через шпонку, так и не затрагивать ее, сжимая только балки. Деревянные шпонки. В зависимости от того, какая часть древесного ствола была использована при изготовлении шпонки, выделяют продольные, поперечные, продольные косые и шпонки с натяжкой. Сопротивление поперек волокон намного меньше, чем вдоль них, поэтому поперечные шпонки не пользуются большой популярностью. Поперечными они называются из-за того, что направление волокон шпонки перпендикулярно к направлению волокон обеих балок. Продольные шпонки обеспечивают более прочное крепление. Направление волокон шпонки здесь полностью совпадает с направлением волокон балок. Продольные косые шпонки требуют определенной точности гнезда. Чаще всего они расположены под углом 45°. Они обеспечивают еще большую прочность балки, не позволяя ей перегибаться сразу в 2 направлениях: вдоль и поперек. Шпонки с натяжкой используются там, где одновременно необходимо укрепить балку и усилить внутреннее натяжение. Для этого в гнездо между балками вбиваются сразу 2 шпонки, имеющие клиновидную форму. Обе шпонки должны быть забиты до упора. Металлические шпонки могут быть утапливаемыми и впрессованными, кольцевидными или квадратными. Утапливаемые шпонки используются при боковом креплении нескольких деталей. Для шпонки обязательно выдалбливается гнездо, затем устанавливается сама шпонка, а потом вся конструкция затягивается болтами. Для впрессованных шпонок тоже готовится гнездо, они закрепляются и затем закрываются другой половиной конструкции. Также соединение фиксируется болтами. ГвоздиВ столярном и плотничном деле гвозди представляют собой удобное, простое и часто встречающееся металлическое крепление. В зависимости от того, какую толщину имеют соединяемые планки, используют гвозди определенной толщины и длины. Чем толще и длиннее гвоздь, тем прочнее он будет держаться в массиве древесины. Но это не означает, что все планки нужно прибивать только толстыми и длинными гвоздями. Тонкая и узкая дощечка от такого гвоздя может просто расколоться на две половины. Такого эффекта можно достичь и при вбивании гвоздя в торцевую поверхность бруска, причем здесь еще возникает вероятность выпадения гвоздя из образовавшегося отверстия. Объясняется это тем, что гвоздь вбивается не поперек волокон, а вдоль них. При усушке натяжение здесь будет значительно ослабевать, будут появляться трещины. Номер гвоздей (совокупность их длины и диаметра) всегда выбирают в зависимости от толщины планки – длина самого гвоздя должна быть как минимум на 3 мм больше толщины дощечки, чтобы она могла крепиться в основе. Перед тем как прибить планку к основе, делают несколько отметок на поверхности доски. Так можно равномерно, красиво, аккуратно и экономно вбить каждый гвоздь. Но только при этом не располагают гвозди слишком близко друг к другу – достаточно прибить доску в 2–4 местах, чтобы она крепко держалась. Кроме того, нужно постараться расположить гвозди так, чтобы предупредить возможное коробление и изгиб. Еще одно немаловажное правило – не вбивать гвозди близко к торцевой стороне планки: здесь древесина наиболее ослаблена, а трещина, которая пойдет от торца, расколет всю доску или расщепит несколько сантиметров доски. Чтобы крепление получилось наиболее прочным, на толстую доску нужно положить тонкую, но не наоборот. Кроме того, соединение получится еще более прочным, если вбивать гвоздь под небольшим углом, а не точно перпендикулярно. Иногда бывает так, что шляпка гвоздя только испортит внешний вид поверхности. Чтобы шляпка была не видна, можно сделать следующее: вбить гвоздь на 3/4 всей его длины, затем плоскогубцами откусить шляпку и вбить остаток в массив. Такого же эффекта можно достичь, если предварительно расплющить шляпку, а затем вбить гвоздь и расправить остатки шляпки по направлению волокон. Затем такую поверхность нужно прошпатлевать, чтобы заделать образовавшееся углубление. Если после забивания гвоздя его острый конец вышел наружу, конец нужно загнуть, а затем вбить его в массив. В некоторых случаях необходимо перебить гвоздь, который зашел в древесину по самую шляпку. Для этого нужно выбить его с обратной стороны, если он вышел наружу, или подрезать древесину с внешней стороны, затем поддеть шляпку плоскогубцами или молотком, подложить под образовавшийся зазор дощечку и выдернуть гвоздь либо клещами, либо гвоздодером. Дощечка понадобится для того, чтобы не смять древесину возле шляпки. ШурупыИспользуя при креплении детали шурупы, получают более качественное и надежное крепление. Чаще всего шурупы используют для крепления дверных и оконных петель, ручек, штапиков, обкладок. При креплении с помощью шурупа практически не нарушается целостность внутренних слоев древесины, не происходит их смещение, как при креплении гвоздем. Это объясняется прежде всего тем, что шуруп ввинчивается, а не забивается. Так же как и при вбивании гвоздя, нужно правильно выбрать диаметр и длину шурупа. Шуруп должен быть на 3–4 мм больше, чем толщина прикрепляемой планки, чтобы она могла хорошо держаться на основе. Номер шурупа (соотношение его длины и толщины) подбирается под определенный тип планки. Для самой тонкой планки подбирается шуруп длиной 6 мм, толстая же планка крепится шурупом в 12–15 см. Также в зависимости от предназначения шурупа его шляпка может быть потайной или выпуклой. Первый вид шляпки предназначен для крепления деталей мебели с последующей шпатлевкой. Такие шурупы не должны быть видны на поверхности. Второй тип шурупов предназначен как для крепления деталей, так и для украшения поверхности. В зависимости от величины шурупа его завинчивают одним из двух способов. Если шуруп небольшой, а древесина мягкая, то можно ограничиться лишь пометкой шилом на поверхности в месте ввинчивания. Но если шуруп большой или его диаметр слишком велик, то в месте крепления просверлите небольшое отверстие, по глубине и по диаметру немногим меньше шурупа, чтобы он мог хорошо держаться в массиве. Если таким шурупом закрепляют 2 достаточно толстые планки, то просверлить придется обе детали, чтобы при ввинчивании не растрескалась древесина. Для того чтобы скрыть шляпку шурупа в массиве, понадобится сделать небольшое коническое углубление, ввинтить шуруп до предела и зашпатлевать. Но в любом случае, независимо от величины шурупа, он вворачивается с помощью отвертки с подходящим размером и видом полотна. Отвертка вставляется в шлиц – небольшую прорезь на шляпке шурупа крестообразной или прямой формы. Чтобы облегчить труд при ввинчивании шурупов, можно воспользоваться несколькими уже проверенными способами. Если предстоит ввинтить шуруп в массив твердой древесины, то перед началом работы его нужно смазать хозяйственным мылом. В том случае, если на поверхность крепления будет наноситься краска или оно будет находиться внутри изделия, то можно в качестве смазки использовать солидол или лыжную мазь. При желании оставшиеся небольшие жирные следы можно будет убрать спиртом или другим обезжиривающим раствором. В том случае, если придется работать с древесностружечной плитой, сначала просверливают отверстие чуть меньше, чем шуруп, затем смазывают его клеем и вставляют в него кусок трубки из пластика. Затем в модифицированное отверстие ввинчивают приготовленный шуруп. Нередко случается, что шуруп необходимо ввинтить в торцевую часть доски или бруска. Но такое крепление никогда не считалось прочным. Для того чтобы увеличить прочность крепления, можно воспользоваться 2 приемами. Первый заключается в том, что просверленное под шуруп отверстие необходимо пропитать древесным лаком на масляной или спиртовой основе. Второй способ усиления конструкции состоит в использовании нагеля, который вбивается в торец бруска, а уже в него ввинчивается шуруп. В ходе работы случается и такое, что уже намертво ввинченный шуруп мешает соединению тех или иных деталей. Убрать его помогут следующие несколько приемов. С помощью разводного гаечного ключа фиксируют между его рамками полотно отвертки, которую потом устанавливают в шлиц шурупа. Затем немного нажимают на отвертку и поворачивают гаечный ключ. Даже самый старый шуруп должен без труда вывинтиться. При другом способе понадобится молоток. Сначала вставляют жало отвертки в шлиц, обхватывают рукоятку отвертки всей рукой, чтобы открытой оставалась верхушка, и, осторожно ударяя молотом по верхушке, синхронно поворачивают отвертку. Следующий способ поможет заменить шуруп с отколовшейся наполовину декоративной шляпкой. Для этого понадобится гаечный ключ, отвертка и тонкая небольшая деревянная дощечка. Если шуруп завинчен недалеко от края, то можно просто воспользоваться гаечным ключом. Потребуется крепко зажать остатки уцелевшей половины и поворачивать ключ до тех пор, пока шуруп полностью не вывинтится. Если же шуруп расположен посередине детали и воспользоваться одним гаечным ключом невозможно, берут отвертку, устанавливают ее на место бывшего шлица и придвигают как можно ближе к ней приготовленную дощечку. Всю эту конструкцию фиксируют гаечным ключом. Затем осторожно поворачивают ключ и следят за тем, чтобы он не сорвался. БолтыОсновное предназначение болтов – соединять между собой бревна, брусья или толстые доски в несущих конструкциях. В зависимости от толщины балок их диаметр может колебаться в пределах 10–30 мм, а по длине такие крепления могут достигать 70–90 см. При выборе размера болта обязательно должна учитываться ширина балки. Для того чтобы установить болт в бревно, понадобится просверлить сквозное отверстие, чуть меньшее диаметра болта. Затем на выбранный болт надевают шайбу, которая предотвратит вдавливание шляпки болта в массив древесины. Также на болт надевается контргайка, которая предотвращает ослабление крепления. Такой собранный болт теперь уже можно вбивать в массив. Выступающий конец болта также снабжается шайбой и контргайкой. На него надевается гайка, которая до предела затягивает всю конструкцию. ХомутыТакже для крепления 2 балок или толстых досок используется такое крепление, как хомут. Многим оно известно из слесарного дела, когда необходимо заделать на время дыру в водопроводной трубе до прихода слесаря. Чаще всего для крепления несущих конструкций используют хомуты из нержавеющей стали, которые представляют собой полоски толщиной 8–16 мм и шириной 28–105 мм. Хомуты бывают прямоугольными, квадратными и круглыми и используются в зависимости от формы соединяемых деталей. На место крепления 2 или более досок или балок устанавливают одну половину хомута, с другой стороны на этом же уровне – вторую часть и затягивают их болтами. УголкиУголки представляют собой металлические полоски из нержавеющей стали с несколькими отверстиями для крепления. Такие уголки могут быть прямыми или комбинированными, то есть посередине имеется еще одна планка, расположенная под углом 45°. Различная толщина и ширина уголков позволяет их использовать и при креплении оконных рам, дверных полотен, ворот. НакладкиНакладки применяются при соединениях в торец или при наращивании. Они представляют собой стальные пластины различной толщины, длины и ширины, в зависимости от наращиваемых деталей. Строительные скобыСтроительные скобы используются для крепления всевозможных деревянных конструкций. Внешне они представляют п-образные или s-образные прутья из толстой квадратной или цилиндрической стали, достигающие в длину 45–55 см. Различные типы скоб используются при различных типах соединений. Наиболее часто встречаются прямые скобы, концы которых направлены в одну сторону. Лучшего соединения балок между собой можно достичь, если взять развернутую скобу или s-образную. Концы такой скобы располагают параллельно друг другу. Если необходимо максимально закрепить деревянное соединение, то лучше всего воспользоваться повернутой скобой, один конец которой загибается под углом 45°. ГлухариЭтот тип крепления чем-то напоминает концы скобы. Именно они используются при закреплении оконных блоков и дверных коробок в проемах. Длина глухарей может колебаться от 10 до 12 см. Соединение деревянных деталей клеемБез клея практически невозможно обойтись при соединении деталей. При склеивании древесины нужно использовать клей, который должен быть либо прозрачным, либо светлым, не изменял цвет древесины, не слишком быстро схватывался, легко удалялись его излишки, а внутри шва он способствовал бы предохранению древесины от гниения и проникновения микроорганизмов внутрь. Кроме того, большинство клеев обладают водоотталкивающими свойствами. КлеиВсе клеи можно разделить на природные и синтетические. В зависимости от того, какие ингредиенты использованы при составлении природного клея, они бывают животными, растительными и минеральными. При изготовлении синтетических клеев используются только искусственно созданные соединения. Любой клей, который потребуется для работы, состоит из нескольких компонентов: собственно клеящего вещества, растворителя, который поддерживает определенную консистенцию состава, отвердителя, который помогает ему схватиться и соединить детали, и антисептиков, предохраняющих обработанную поверхность от воздействия насекомых, микроорганизмов и различных веществ, разрушающих структуру древесины. Среди природных клеев наиболее часто используются костные, приготовленные на основе костной муки. Но такие клеи плохо реагируют на влажность, и поэтому, если, например, в мансарде планируется устроить душ или ванную комнату, для склеивания лучше взять другой клей. Казеиновые клеи делаются на основе молочного белка. Они очень прочно склеивают поверхности, но в качестве растворителя здесь используется щелочь, которая окрашивает древесину. Клей К-17 удобен при чистом склеивании больших поверхностей, он образует тонкую пленку и долго не застывает. Клей ПВА, или поливинилацетатная дисперсия, быстро схватывается и поэтому требует быстроты в работе. Он представляет собой белую жидкость, которая после высыхания становится прозрачной пленкой. Этот клей наиболее универсален при склеивании деталей. Столярный клей может использоваться несколько раз. Для этого просто понадобится подогреть его на огне. И столярный, и костный клеи продаются в гранулах или стружках, которые в домашних условиях превращаются в клейкую массу. Если купили клей в виде стружек или гранул, то его можно сразу всыпать в горячую воду и, помешивая, довести на медленном огне до полного растворения. Если клей в виде плиток, то перед тем как опустить в воду, его измельчают, затем заливают в емкости холодной водой и оставляют на день до тех пор, пока он полностью не разбухнет. И только потом перекладывают куски в другую посуду и приступают к самой процедуре склеивания. Готовый клей должен стекать с палочки, которой пользуются при размешивании, он должен быть густым и напоминать по консистенции жирную сметану. Для того чтобы приготовить клей, потребуется приобрести специальное приспособление – клеянкой. Ее можно заменить 2 обычными кастрюлями, причем одна из них должна быть немного меньше, чтобы могла спокойно ручками крепиться к бортам другой. В меньшую кастрюлю наливают воды и засыпают клей, а в другую наливают воды, чтобы приготавливаемый клей не пригорел. Если во время приготовления клея образуется пенка, то ее необходимо периодически снимать. Большинство клеев не способны долго простоять и на следующий день при комнатной температуре приобретают запах гнили. Для того чтобы клей простоял несколько дней, при его приготовлении можно добавить несколько граммов фенола из расчета 1 г на 1 л клея. Теперь приготовленный клей можно нанести на поверхность детали. Для этого потребуется либо щетинная кисть, либо липовая кора, кусок которой предварительно размочен. В любом случае клей наносится на поверхность тонким слоем. СклеиваниеСоединять детали клеем можно 2 способами: склеиванием или наклеиванием. Склеивание используется при различных соединений на шип и на ус. Наклеивание применяется только при изготовлении фанеры, при отделке поверхности шпоном и т. п. Склеить детали можно 2 способами: сжав поверхности зажимами или притерев поверхности друг к другу после нанесения на них клея. Притиркой соединяют преимущественно тонкие детали, которые после небольшого схватывания подгоняют друг к другу и оставляют до полного высыхания клея. Этот способ клеевого соединения деталей должен происходить быстро и четко, поэтому перед тем как приступать к его выполнению, приготавливают все необходимое для работы: зажимы, прокладки, ленты, опоры, ремни, а также поверхности склеиваемых деталей, которые должны быть обязательно чистыми. В случае если ее нечаянно испачкали грязными руками или капнули масло, протирают места загрязнения ацетоном или спиртом. Прокладки при склеивании используются для максимально равномерного распределения усилия при сжатии. Также он предохраняет поверхности от образования вмятин при зажиме струбцинами. Прокладка всегда делается чуть больше размеров склеиваемых деталей. Чаще всего прокладки делаются из листов фанеры. Кроме того, чтобы избежать приклеивание поверхностей к прокладкам, понадобится подложить еще листы бумаги между прокладкой и поверхностью. При склеивании способом сжатия обязательно следят за тем, чтобы при установке зажимов не произошло смещения поверхностей, которое потом уже невозможно будет восстановить. Чтобы шов получился хорошим, прочным, работать лучше всего в комнате, где температура не опускается ниже 20°. Также клей нужно наносить тонким ровным слоем, при этом клей не должен быть слишком жидким. Но и толстый слой тоже недопустим – при высыхании он растрескается. Также не рекомендуется шлифовать склеиваемые поверхности – плоскости должны быть немного шероховатыми, что позволит получить надежное соединение. Если необходимо склеить сразу несколько деталей, нельзя наносить клей сразу на все – в нижних слоях клей начнет схватываться, но не будет равномерно распределен, от этого поверхность получится волнами. Чтобы этого не случилось, детали делят на несколько частей, склеивают планки частей между собой, а потом уже и части. Склеивать лучше всего по уровням, например, в один прием – ножки стульев, в другой – сиденья. Если приходится склеивать сложную конструкцию, состоящую из множества узлов, то сначала соединяют все детали без клея, подгоняют, если что-то выступает, и только потом наносят клей. Явные дефекты при склеивании устранить не удастся, а разобрать уже склеенную конструкцию без ее повреждений тоже невозможно. После того как нанесли клей на узлы конструкции, необходимо ее положить под пресс и выдержать определенное время, чтобы клей полностью схватился и подсох. Если использовали столярный клей, то вынуть деталь из-под пресса можно только через 1 сут. Клей ПВА требует меньше времени – всего 4–5 ч. Но это еще не означает, что клей полностью высох и конструкция готова к дальнейшей работе. После того как истекло необходимое время, ослабляют зажимы, проверяют, нет ли сдвигов слоев, и кладут все еще на 1 сут, чтобы клей высох полностью. НаклеиваниеНаклеивание отличается от склеивания тем, что здесь выполняют только облицовочные работы. Это достаточно простой способ имитировать массивы ценных пород древесины, используя только шпон и деревянную основу. Кроме этого, этот прием поможет и при изготовлении мозаики, которая прекрасно украсит крышку любого стола, створки шкафа, тумбочку в спальне и т. п. Хотя здесь и используется шпон ценных пород древесины, а сама работа требует внимательности и точности глаза, эту работу может выполнить даже человек, который никогда не имел дела с деревом. Это скорее похоже на аппликацию из бумаги и картона. Но здесь есть несколько особенностей, о которых всегда надо помнить и соблюдать во время работы. 1. Приклеивать шпон нужно только на очень ровную поверхность, немного шероховатую, но без видимых зазубрин. Если можно так сказать, поверхность основы должна быть бархатной. 2. Шпон обязательно должен приклеиваться поперек направления волокон основы, но не вдоль, иначе могут появиться трещины, которые только испортят поверхность. Они возникают из-за разной усадки шпона и основания. 3. Если используется дорогой шпон и наклеивается на древесно-стружечную плиту, то обязательно наклеивают промежуточный слой из дешевого шпона или хлопчатобумажной ткани. 4. Используя шпон из капа или древесины с высокой свилеватостью, подбирают основу из тщательно высушенной древесины, чтобы потом не образовались трещины. 5. Для наклеивания шпона на небольших поверхностях используют клей ПВА, а на больших – столярный клей. Это поможет сделать наклеивание более качественным. Так же как и склеивание, наклеивание ведется 2 способами: запрессованием и притиркой. И тот и другой способ выполняются в следующей последовательности: – сначала наносят на основу слой клея, затем накладывают на нее шпон, проглаживают чистой суконкой, тем самым удалив из-под него все воздушные пузыри. После этого для лучшего соединения смачивают сверху шпон губкой с теплой водой. Через 1–2 ч, когда клей начнет загустевать, притиркой проглаживают шпон по направлению волокон, стараясь не задирать кромки. Для этого все движения должны быть направлены к кромкам или по диагонали к ним; – перед тем как оставить конструкцию до полного склеивания, нужно положить листы белой бумаги на швы. Теперь все это можно оставить так, как есть, а можно положить под пресс, сверху на шпон уложив бумагу, затем прокладку и только потом зажать струбцинами; – в качестве пресса для деталей с неровной изогнутой поверхностью может использоваться просеянный и подогретый песок. На поверхность кладут сначала лист бумаги, тем самым защитив шпон от загрязнения, а потом холщовый мешок с песком. Чем больше песка, тем больше будет оказываться давление. Но оно не должно быть чрезмерным, чтобы не произошло деформации шпона. Оптимальное давление будет оказываться слоем песка в 9–11 см. Освобождать поверхность от такого пресса можно только после окончательного остывания песка, чтобы шпон не «пошел пузырями». При наложении шпона на основу могут появиться некоторые недростатки. Прежде всего, это образование так называемых чижей – мест, где слой клея был недостаточным и произошло образование воздушных подушек. Обнаружить такие участки поможет самое простое простукивание – пустые места будут глухо звучать под ударами. Чиж следует надрезать ножом-косяком, затем осторожно приподнять один край и пипеткой или шприцем с иглой с большим просветом влить в пустоту несколько капель клея. После этого тряпкой, поглаживая поверхность круговыми движениями, распределяют клей внутри бывшего чижа и проглаживают шов, на который потом нужно наложить бумажную полоску. Затем это место необходимо прогладить утюгом, нагретым до температуры в 100–110 °C (цифра «1» на регуляторе температур). Воздушные пузыри, образовавшиеся из-за неравномерной притирки, чаще всего имеют выпуклую форму. Такой пузырь также надо разрезать, немного размочить шпон вокруг пузыря, затем влить несколько капель клея из пипетки или шприца и притереть теплым утюгом через бумагу. Некоторые детали из шпона при наклеивании способны смещаться. Таким образом, у кромок появляются миллиметры лишнего шпона. Только после полного закрепления клея их придется выровнять. В зависимости от размеров выступающих краев используют либо нож-косяк, либо рубанок. Рубанок пригоден только при сравнительно небольшом выступе – примерно в 1 мм. Больший выступ снимается ножом-косяком. При этом обязательно кладут рядом с деталью планку такой же толщины, чтобы при выравнивании не произошел отлом шпона. |

|

||

|

Главная | В избранное | Наш E-MAIL | Добавить материал | Нашёл ошибку | Другие сайты | Наверх |

||||

|

|

||||