|

||||

|

|

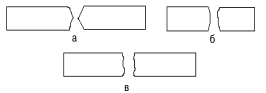

ЛЕКЦИЯ № 6. Механические свойства металлов 1. Деформация и разрушение Приложение нагрузки вызывает деформацию. В начальный момент нагружение, если оно не сопровождается фазовыми (структурными) изменениями, вызывает только упругую (обратимую) деформацию. По достижении некоторого напряжения деформация (частично) становится необратимой (пластическая деформация), необратимо при этом изменяются и строение металла и, следовательно, его свойства Зависимость деформации от напряжения изображается так называемой диаграммой растяжения. Условное напряжение: ? = P / F0 (кгс/мм2), где P– сила; F0 – начальное сечение, а ось абсцисс – относительная деформация: ? = ?l / l, где ?l – приращение длины, l – начальная длина. Тангенс угла наклона – прямой: tg ? = ? / ? = Е – модуль нормальной упругости (в кгс/мм 2) – характеризует жесткость материала (сопротивление упругому деформированию), которая определяется силами межатомного взаимодействия, зависящими в первом приближении от температуры плавления металла. Поскольку легирование и термическая обработка очень слабо влияют на температуру плавления, модуль нормальной упругости можно рассматривать как структурно нечувствительную характеристику. У всех сталей Е ? 2 ?10 4 кгс/мм 2, а у алюминиевых сплавов Е ~ 0,7 ? 10 4 кгс/мм 2. Условное напряжение, при котором нарушается пропорциональная зависимость между ? и ?, есть предел упругости (или предел пропорциональности). Для технических целей (кроме упругих элементов) малое отклонение от пропорциональной зависимости не считается существенным, и обычно считается, что пластическая деформация наступает тогда, когда остаточная необратимая деформация ?пл. становится равной 0,2 %. Условное напряжение, при котором = 0,2 %, называется пределом текучести (на диаграмме – ?0,2) и характеризует сопротивление материала малой пластической деформации. Истинное напряжение достигает максимального значения в точке Z – при окончательном разрушении образца. Для высокопрочных и малопластичных материалов ?В > 150 кгс/мм 2, относительное сужение ? (изменение сужения) в месте разрыва (разрушения) равно менее 40 %, а определяется ? по формуле: ? = (Fо – Fх)Fо, где F 0 – сечение образца до разрушения; Fx – сечение в момент максимальной деформации. Разрушение может быть двух видов, которые можно назвать «разделение» (repture) и «разрушение» (wacture). Разделение типично для высокопластичных материалов (обычно это металлы высокой чистоты), деформирование которых после достижения точки ? В приводит к 100 %-му сужению без образования поверхности разрушения. Во всех других случаях сужение достигает какого—то значения, после чего образец разрушается с образованием поверхностей разрушения.  Рис. 6. Виды разорванных образцов: а – разделение; б – разрушение с предварительной пластической деформацией; в – разрушение без предварительной пластической деформации. Процессу разрушения предшествуют: упругая деформация и пластическая деформация. 2. Механические свойства металлов Механические свойства металлов определяются следующими характеристиками: предел упругости ?Т, предел текучести ?Е, предел прочности относительное удлинение ?, относительное сужение ? и модуль упругости Е, ударная вязкость, предел выносливости, износостойкость. Твердость, определяемая простейшими неразрушающими методами, зависит в основном от содержания углерода и условий термической обработки стали. Для грубой оценки прочности можно пользоваться следующим соотношением: ?В = НВ/3. Все металлические детали машин в процессе эксплуатации подвергаются воздействию различных внешних нагрузок, которые могут производиться плавно, постепенно (статически) или мгновенно (динамически). Воздействуя на детали, внешние нагрузки изменяют их форму, т. е. деформируют Свойство материалов из металла и сплавов принимать первоначальную форму после прекращения действия внешних сил называется упругостью, а деформация, исчезающая после снятия нагрузки, получила название упругой. Если к металлической детали приложить большие усилия и после прекращения их действия она не примет своей первоначальной формы, а останется деформированной, то такая деформация называется пластической. Способность металлических материалов и деталей деформироваться под воздействием внешних нагрузок, не разрушаясь, и сохранять измененную форму после прекращения действия усилий называется пластичностью. Материалы из металлов, не способные к пластическим деформациям, называются хрупкими. Важным свойством материалов и деталей из металлов наряду с упругостью и пластичностью является прочность. Металлические детали или инструмент в зависимости от условий работы должны обладать определенными механическими свойствами – прочностью, упругостью, пластичностью. При длительной эксплуатации металлические детали машин подвергаются повторно—переменным нагрузкам (растяжение – сжатие). При напряжениях, меньших предела текучести или предела упругости, они могут внезапно разрушиться. Это явление называется усталостью металлов. Пределом выносливости (усталости) называют максимальное напряжение, которое выдерживают материалы и детали из металлов, не разрушаясь, при достаточно большом числе повторно—переменных нагружений (циклов). Для стальных образцов эту характеристику устанавливают при 10 млн циклов, для цветных металлов – при 100 млн циклов. Предел выносливости обозначают греческой буквой? –1 и измеряют в Па. В процессе работы многие детали машин нагреваются до высоких температур, достигающих 1000 °C и более. Для таких деталей важной характеристикой является жаропрочность – способность материалов из металлов и сплавов сохранять необходимую прочность при высоких температурах. У металлов и сплавов, работающих длительное время под нагрузкой при высоких температурах, наблюдается явление ползучести, т. е. непрерывная пластическая деформация под действием постоянной нагрузки (металл «ползет»). 3. Способы упрочнения металлов и сплавов Поверхностное упрочнение металлов и сплавов широко применяется во многих отраслях промышленности, в частности в современном машиностроении. Оно позволяет получить высокую твердость и износостойкость поверхностного слоя при сохранении достаточно вязкой сердцевины, способствует повышению долговечности и усталостной прочности. Некоторые методы поверхностного упрочнения отличаются высокой производительностью. В ряде случаев они с большой эффективностью используются вместо обычных методов термической обработки. Существует большое количество деталей, к свойствам поверхностного слоя металла которых предъявляются иные требования, нежели к свойствам внутренних слоев. Например, зубья шестерен в процессе работы испытывают сильное трение, поэтому они должны обладать большой твердостью, однако иметь небольшую твердость и хорошую вязкость, с тем чтобы зубья не разрушались от толчков и ударов. Следовательно, зубья шестерен должны быть твердыми на поверхности и вязкими в сердцевине. Наиболее распространенным способом упрочнения поверхностного слоя металлов и сплавов является поверхностная закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя деталей. Остальная часть не закаливается и сохраняет структуру и свойства, которые были до закалки. В настоящее время наибольшее распространение получила поверхностная закалка с индукционным нагревом токами высокой частоты. Этот высокопроизводительный прогрессивный метод термической обработки обеспечивает повышение механических свойств стали, в том числе предела текучести, усталости и твердости, исключает возможность обезуглероживания, уменьшает опасность окисления поверхности изделий и их деформации. Детали сложной формы, ленточные пилы, режущий инструмент (фрезы, сверла), рычаги, оси подвергают импульсной поверхностной закалке. Для этого закаливаемую часть детали нагревают до температуры, превышающей температуру обычного нагрева данного материала под закалку, и затем охлаждают с большой скоростью за счет отвода тепла в остальную массу детали без применения охлаждающих сред. В результате импульсной закалки получают закаленный «белый» слой, устойчивый при отпуске до температуры 450 °C, обладающий мелкозернистой структурой, высокой твердостью и износостойкостью. |

|

||

|

Главная | В избранное | Наш E-MAIL | Добавить материал | Нашёл ошибку | Другие сайты | Наверх |

||||

|

|

||||